在当前全球能源转型和碳减排压力的背景下,氢能作为重要的清洁能源载体受到越来越多的关注。氢气不仅能高效存储与运输能源,还因其燃烧产物主要为水,具备无碳排放的优势。然而,氢气本身并非初级能源,而是通过多种技术路径从其他能源中进行转换获取,其中蒸汽甲烷重整(SMR)是现阶段工业规模应用最为广泛的制氢方法之一。然而传统SMR大量依赖化石燃料燃烧产热,带来显著的二氧化碳排放。为了实现制氢过程的绿色化,利用核能提供高温热源成为一种极具潜力的解决方案。本文围绕高温气冷堆(HTR)驱动的核能辅助蒸汽甲烷重整氢气生产系统,结合故障模式及影响分析(FMEA)技术,深入研究其可靠性评估与安全特性,揭示系统的核心风险点及改进方向。

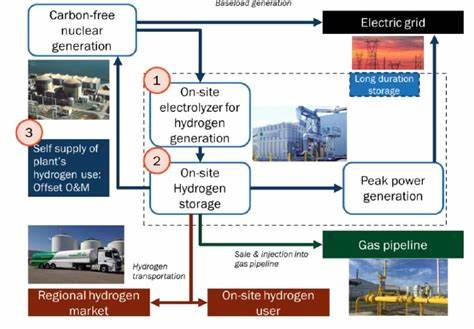

高温气冷堆以其优异的材料特性、稳定的热能输出以及先进的安全设计理念,被视为第四代核反应堆的重要代表。其采用氦气作为冷却剂,石墨为慢化剂,核心结构采用细致且耐高温的燃料组件,具备卓越的抗辐射和热稳定性。通过与传统化石能源热源的替代,高温气冷堆为SMR反应提供约900摄氏度的高温,为分解甲烷与水蒸气反应提供稳定的热能,避免了燃烧化石燃料引起的碳排放。连接高温气冷堆与蒸汽甲烷重整装置的关键部件之一是中间换热器(IHX),它以双回路设计实现原子能热能与化学工艺的隔离,确保放射性物质不渗透到氢气生产流程中。IHX采用特殊耐高温合金如哈氏合金X(Hastelloy X),以及严格的设计和制造工艺,确保在高温高压以及热膨胀循环下长期稳定运行。然而,尽管核能辅助SMR系统在环境效益上表现优异,其构造的复杂性与高温高压操作环境决定了其潜在的可靠性挑战和安全隐患。

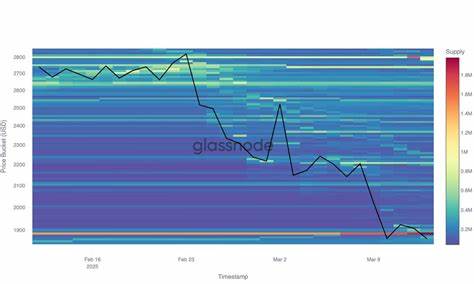

为科学识别和评估系统中的可能故障点,故障模式及影响分析(FMEA)被广泛应用。FMEA通过系统性分解设备和工艺环节,分析各子组件潜在的失效形式,继而评估其对系统总体运行的影响程度。本文采用FMEA结合故障树分析(FTA)及蒙特卡洛模拟方法,构建全厂操作逻辑树模型,量化20年运行周期内的失效发生概率与停机时长。根据模拟结果,工厂的平均故障间隔时间(MTBF)约为304.4小时,即每隔约13天出现一次影响产能的故障。从失效分布看,中间换热器作为系统中的关键热能转换环节,出现故障的频率最高,占系统总停机次数的32%。此外,热交换器中的法兰连接、电机和吹风机也占据显著的失效比例,分别引发大量次级故障,导致氦气泄漏和热传递效率下降。

系统中蒸汽预热器、供水泵以及隔离阀等设备也同样存在一定程度的机械磨损和故障风险。针对这些识别出的薄弱环节,提出应重点提升中间换热器的设计和制造工艺,引入高质量检测与材料技术,降低组件疲劳断裂和渗漏风险。对于运行中关键设备如电机和吹风机,建议采用冗余配置,确保某一设备故障时系统能迅速切换并继续运行,从而避免生产线整体停滞。氦气作为冷却介质的惰性和高热传导特性显著降低了腐蚀和化学反应风险,但其渗透特性和可能伴随的氚同位素生成仍需严格监测,防止核辐射物质扩散。厂内的多重安全壳保护体系,涵盖燃料包壳、反应堆压力容器、钢制密封容器以及整体反应堆建筑,有效防范了放射性泄漏的潜在威胁。技术发展方面,未来可能通过改进中间换热器设计,将吹风机循环回路从壳体内部移至外部,实现热交换器组件的模块化与设备冗余配置,降低设备故障带来的整体影响。

能源利用层面,核能热源不仅可以用于氢气制备,同时可为发电或工业余热供给提供便利,进一步提升经济效益。即便蒸汽甲烷重整技术本身存在依赖天然气且不可避免排放少量CO₂的局限,但通过核能提供高温热源,天然气用量可降低约30%-40%,显著减少温室气体排放,是迈向完全绿色氢气生产的重要过渡技术。综上所述,基于高温气冷堆的核能辅助蒸汽甲烷重整工厂,结合严密的FMEA系统可靠性分析,能够有效识别关键故障模式与弱点,指导实际运行与设备改进。该技术路线集成了核能安全特征与氢能环保优势,不仅满足未来能源转型的需求,也为工业制氢领域提供了创新解决方案。未来的研究和开发应持续聚焦材料性能提升、故障预测预防技术研发、及多能耦合应用,推动氢能产业可持续健康发展。