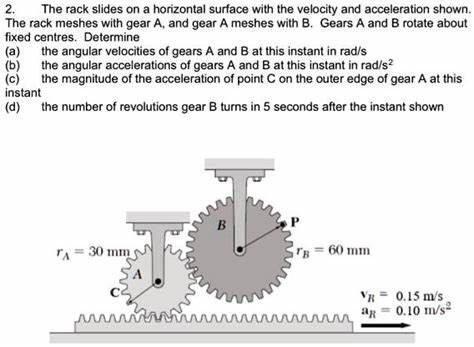

在现代机械传动系统中,如何实现高效、精准的线性加速一直是工程师关注的重点。齿条与齿轮系统作为机械传动领域经典而又广泛应用的结构,凭借其稳定的传动特性和强大的承载能力,成为实现机械线性加速的重要方案。本文旨在全面解析机械线性加速中齿条与齿轮的工作原理,探讨创新设计和优化策略,并展望未来的发展趋势和应用场景。齿条与齿轮系统的核心在于它能够将旋转运动转换为线性运动。传统的机械传动往往依赖于电机直接驱动滑块实现线性移动,而齿条与齿轮则通过齿轮的旋转带动齿条沿直线轨迹运动,从而达到精确控制位移和速度的目的。这种转换不仅提高了机械系统的稳定性,还提升了加速度的响应速度,特别适合需要快速启动和停止的工程任务。

机械线性加速的实现关键在于传动效率和传动间隙的控制。高质量的齿轮制造和精确的齿面设计有助于减小运动中的摩擦损失,保证线性运动的顺畅性和精确性。同时,通过选择合理的齿数比和优化齿形,可以实现不同加速度等级的定制需求,满足多样化工业应用的要求。例如,在自动化生产线上,利用齿条齿轮系统实现的机械臂快速精准定位,能有效缩短周期时间,提高生产效率。而在轨道交通领域,线性加速系统则帮助列车实现平稳启动和减速,确保乘坐舒适与安全。随着制造工艺的进步,齿条与齿轮在材料选择和加工精度上都有了显著提升。

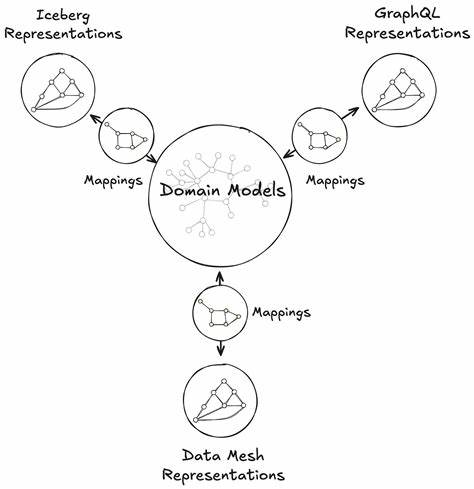

高强度合金材料和先进表面处理技术的应用,延长了系统的使用寿命,降低了维护成本。并且,结合智能控制技术,机械线性加速系统可以动态调整加速度曲线,实现更加灵活的运动控制和故障自诊断能力,这极大地提升了整体机械性能和可靠性。创新设计层面,越来越多的研究聚焦于齿形优化和减振结构的集成。通过计算机辅助设计和有限元分析,工程师能够模拟不同加载条件下的动态响应,优化齿轮齿面接触,使得系统运行更加平稳、噪音更低。同时,集成弹簧或阻尼装置的齿条结构,有效缓解了高速运动过程中的冲击力,保护关键零部件,延长设备使用寿命。另外,机械线性加速结合其他机械元件,如滑块导轨和滚珠丝杠,能够构建复杂的传动装置,实现多自由度的运动控制。

特别是在机器人技术和自动化设备中,这种复合传动结构发挥了关键作用,增强了机器的灵活性和运动精度。工业4.0背景下,齿条与齿轮系统的数字化监测和维护也成为发展重点。利用传感器实时监测齿轮负荷、温度和振动状态,结合大数据分析,实现预测性维护,极大地降低了突发故障的风险,保障生产系统的连续运行。对于未来,机械线性加速系统的发展趋势聚焦于绿色节能和智能化。低能耗设计理念促使研发人员探索更加轻量化和低摩擦系数的材料,同时智能控制算法的集成,将推动线性加速系统向更加智能、自适应的方向发展。这不仅提升了机械传动的整体效率,也符合现代工业可持续发展的需求。

综上所述,齿条与齿轮系统作为机械线性加速实现的关键技术方案,在提升传动效率、精度与可靠性方面发挥着重要作用。通过不断优化设计、材料应用和智能控制,机械线性加速技术在自动化制造、轨道交通、机器人等多个领域展现出广阔的应用前景。未来,随着技术的持续迭代和创新,齿条齿轮传动系统将在现代机械设计中扮演更加不可替代的角色,引领机械传动进入一个高效、智能的新纪元。