近年来,随着数字化技术的快速发展,制造业迎来了深刻变革。作为全球顶尖的汽车制造商,宝马集团紧跟时代步伐,推出了创新性的虚拟工厂(Virtual Factory)项目,借助先进的数字化、仿真及人工智能工具,显著提升了生产效率与灵活性。虚拟工厂不仅简化了复杂的生产规划流程,更为即将到来的多款新车型的生产做好了前期准备,成为公司iFACTORY战略中至关重要的一环。宝马虚拟工厂技术的核心在于构建数字孪生,通过高度还原全球超过30个生产基地的实际工厂环境,实现实时的虚拟仿真和优化。过去若干周甚至一个月的生产调整和测试环节如今能在虚拟环境中精准模拟和调整,大幅缩短了项目周期并降低了成本。据宝马官方数据显示,虚拟工厂的应用预计可将生产规划成本削减约30%。

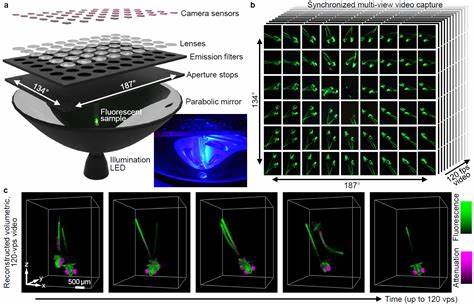

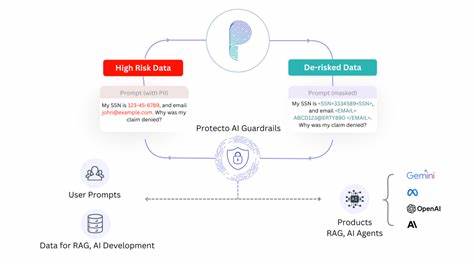

这一数字背后,是企业通过数字化手段整合生产设备、物流、人工操作及车辆数据,强化各环节协同效应的结果。宝马利用工业级3D元宇宙平台——基于Nvidia Omniverse的仿真系统,进一步推升了生产仿真的真实性和效率。该平台支持实时调整车间布局、机器人系统以及物流流程,确保任何设计变更均事先在虚拟环境得到验证,降低实际操作风险。值得一提的是,虚拟工厂还迅速整合了生成式AI与智能代理技术,赋能自动化过程的持续进化。新产品发布过程中,生产线的兼容性验证曾是一项耗时费力的任务。通过虚拟工厂,宝马可以自动完成碰撞检测,模拟整车在生产线中的运动路径,将原本近四周的验证时间压缩至仅三天。

这不仅节约了大量人力和时间,更避免了以往实际车身在生产线测试中可能带来的设备损害及生产中断风险。传统的生产碰撞检测往往需要物理车辆在车间实际运行,这不仅耗时,还可能涉及清空涂装车间的浸涂槽,带来高昂的清洁及维护成本。而虚拟工厂则通过空间扫描与数字模型的精准结合,实现了对生产环境的全面掌控和优化。这使得排除潜在故障和调整工艺成为日常工作中更快速、更安全的环节。宝马虚拟工厂不仅聚焦自动化与生产效率,还涵盖了对智能运输系统的支持。通过自动数据映射和3D环境扫描,智能物流路线得以设计和优化,人机协作流程更趋科学,人工操作的模拟帮助优化作业安全和人效表现。

展望未来,宝马计划到2027年前将40余款新车型纳入该虚拟生产网络,进一步推动全球生产的稳定性和柔性制造能力。虚拟工厂的持续升级对于确保复杂多样车型的顺利投产尤为重要。宝马的iFACTORY战略也因虚拟工厂的实施而愈发具有前瞻性和竞争力。除了优化传统生产环节,宝马近期也在电池领域积极探索,选择将全固态电池技术应用于测试车型BMW i7,彰显其对未来新能源技术的重视和深度布局。虚拟工厂的成功示范不仅限于宝马自身,其对整个汽车制造行业的数字化转型起到了良好的示范作用。无论是整车开发、生产计划还是供应链管理,虚拟化仿真都将在未来成为不可或缺的核心工具。

数字孪生技术的应用确保了从设计到生产的无缝衔接,加速了创新车型的推向市场,助力企业应对瞬息万变的市场需求和复杂的全球供应挑战。此外,宝马虚拟工厂的数字化优势还体现于其环境友好和可持续发展的战略目标。通过减少实际实验次数、避免资源浪费及优化设备使用率,虚拟工厂不仅提升了经济效益,也降低了制造过程中的碳排放和环境负担。总的来说,宝马集团依托高精度的数字孪生体系、实时3D仿真及智能AI辅助决策,显著提升了全球生产线的响应速度和柔性调整能力。虚拟工厂技术打破传统制造的物理限制,为产品开发与生产实现了前所未有的高效和智能化。未来,随着相关技术的持续进化和应用深化,宝马将能够更快地将创新科技转化为市场产品,更好地满足全球消费者对高品质、多样化汽车产品的期待。

宝马虚拟工厂的实践经验亦为制造业数字化转型提供了宝贵蓝本,彰显智能制造技术在提升企业竞争力、引领行业升级中的重要作用。随着虚拟工厂技术不断扩大应用场景,汽车制造的未来正逐步从传统的线性生产迈向全方位智能协同,宝马正稳步引领着这一变革的最前沿。