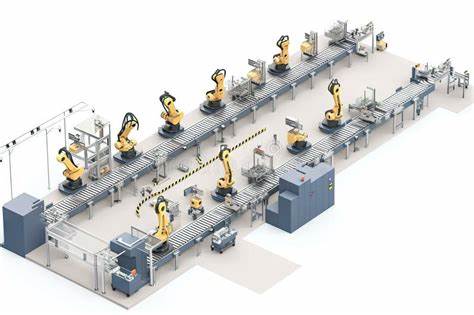

在全球制造业加速转型的大背景下,柔性生产成为企业提高竞争力的关键,机器人装配线作为智能制造的重要组成部分,其灵活性和智能化水平正不断提升。近年来,依托先进的计算算法,机器人装配线在任务规划、团队协作及生产布局等方面实现了高度的灵活管理,为制造业带来革命性的变革。智能算法不仅帮助系统优化资源配置,还增强了机器人间的协调与适应能力,使得生产线能够快速响应市场需求变化和产品多样化趋势。 机器人装配线最大的优势在于其能够执行重复性高且精准要求严苛的装配任务。然而,传统的机器人装配线往往刚性较强,缺乏应对动态变化的能力。面对复杂的产品结构和不断变化的订单需求,单一固定的任务安排和机械化的作业流程很难满足快速变化的生产要求。

智能算法的引入打破了这一局限,通过对任务进行智能拆解与合理分配,使得机器人能够根据实时情况动态调整工作计划,实现任务的最优组合和分配。 在任务规划方面,算法能够分析生产任务的优先级、装配难度以及资源利用率,制定出最佳的工作路径和时间安排。利用机器学习和优化算法,系统能够根据历史数据和实时反馈持续改进任务分配策略,避免资源浪费和瓶颈形成。同时,算法支持多机器人协同作业,通过协调彼此的动作和任务逻辑,减少冲突与重复劳动,提高整体作业效率。不同功能的机器人根据分工合作,完成从零部件抓取、定位到装配、检测的整个流程,确保高效且准确的生产操作。 团队协作的灵活性也是算法赋能机器人装配线的重要体现。

过去,机器人通常被视作单独执行的设备,缺乏智能协调。而现代智能调度算法将机器人视为一个有机整体,实现机器人间的协同通信和动作同步。算法根据不同装配阶段的需求,动态调整机器人团队的组成和工作策略,使其更好地适应产品规格多样化和订单变更。借助深度学习和强化学习技术,机器人能够自主学习最佳配合方式,提升整体装配质量和生产灵活性。 此外,生产布局的优化也是提升灵活性的关键一环。传统生产线往往需要大量人工规划和固定布局,难以满足快速切换生产模式的需求。

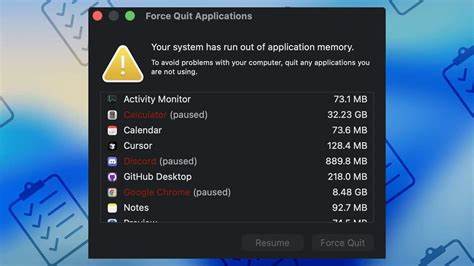

通过引入智能算法,工厂可以实现生产单元的动态调整和空间优化。算法基于机器人的任务需求和移动路径,自动规划合理布局,最大限度减少机器人运动距离和时间消耗。灵活的布局方案支持多产品混线生产,并且便于后续扩展和改造,极大提升了生产线的梯度调整能力和资源利用效率。 智能算法不仅提升了装配线的柔性,还加强了对异常的监测与应急处理能力。实时数据采集和分析使系统对设备故障、物料短缺等风险能够快速反应,自动调整任务安排和机器部署,保障生产连续性。预测性维护结合算法模型,提前识别潜在问题,减少停机时间,从而提升了整体运作的可靠性和稳定性。

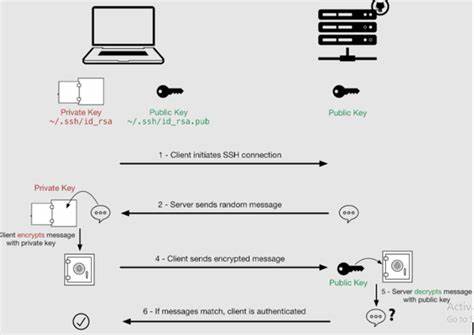

随着人工智能技术的深入发展,机器人装配线的智能化水平将持续提高。未来,结合5G通信和边缘计算等技术,机器人之间的协作将更加实时与高效。分布式智能算法将实现更大规模的多机器人系统协同作业,使得复杂产品的定制化装配成为常态。智慧工厂的大数据分析将进一步优化生产节奏,推动制造业迈向高效、绿色和敏捷的发展轨道。 企业在实际应用中也应关注算法模型的持续优化与数据安全保障。通过收集丰富的生产数据,企业能够不断训练和调整算法性能,确保适应不同产品和生产环境。

同时,保障生产数据和控制指令的安全稳定,对于防范网络攻击和信息泄露具有重要意义。实现算法赋能的机器人装配线不仅是技术升级,更是制造业数字化转型的核心驱动力。 总体来看,智能算法在机器人装配线中的应用开创了柔性生产的新纪元。通过科学规划任务、灵活组建团队和动态优化布局,机器人装配线实现了高效、智能和极具适应性的运营模式。制造企业借助这些技术手段,不仅提升了生产效率和产品质量,也增强了应对市场变化的能力,为智能制造的未来发展奠定了坚实基础。随着技术不断演进,机器人装配线的智能化将迈向更高水平,推动制造业持续焕发创新活力和竞争优势。

。