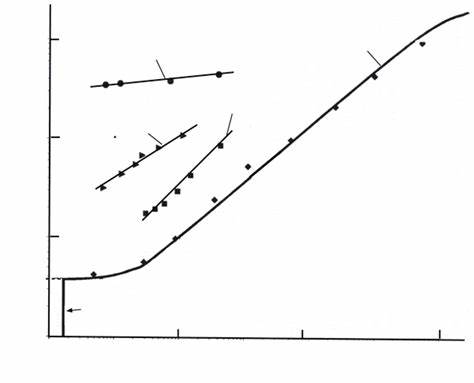

天然橡胶作为一种重要的弹性体材料,在汽车轮胎、工业制品、医疗设备等众多领域扮演着不可替代的角色。其优异的弹性、耐磨性及良好的机械性能使得天然橡胶在各种应用场景中表现出色。然而,随着现代工业对材料性能要求的不断提高,天然橡胶在使用过程中面临的裂纹扩展和断裂问题愈加凸显,尤其是在高应力、高疲劳循环环境下,裂纹的产生和扩展直接影响材料的耐久性和安全性。因此,研发具备高耐裂性的天然橡胶成为当前材料科学的重要课题。天然橡胶的高耐裂性主要体现在其对裂纹初生和扩展过程的抑制能力。裂纹的产生通常源于材料内部的微观缺陷、外部冲击或长期疲劳作用。

优质的天然橡胶能够通过其分子链的弹性恢复力和独特的交联结构,有效阻止裂纹的扩展,延长材料的使用寿命。为了提升天然橡胶的抗裂性能,研究人员在橡胶配方设计和加工工艺上进行了大量创新。例如,通过优化硫化体系,增加交联密度,可以提高天然橡胶的结构稳定性和弹性恢复能力,从而提升抗裂性能。同时,引入功能性纳米填料如纳米粘土、碳纳米管及二氧化硅等,能够显著增强橡胶的力学性能,并有效阻碍裂纹扩展。纳米填料不仅提升了橡胶的刚性,还改善了其界面结合性能,使应力在材料内部更均匀分布,减少应力集中区域,有效抑制裂纹萌生和扩展。此外,复合改性技术通过将不同类型的填料和助剂协同比例掺入天然橡胶,发挥各组成部分的优势,实现性能的综合提升。

例如结合炭黑与纳米硅的双填料系统,能够同时提高耐磨性和抗裂性,这种多功能改性策略为天然橡胶的性能优化提供了新的方向。天然橡胶的高耐裂性不仅依赖于材料本身的改性,还与其加工工艺密切相关。先进的混炼技术如动态硫化和辐照交联等,能够精细调控橡胶的微观结构,减少内部缺陷,从而提升材料的整体强度和抗裂能力。尤其是使用辐射交联技术,可以形成更为均匀且稳定的网络结构,增强天然橡胶抵抗裂纹扩展的能力。此外,天然橡胶在实际应用中的环境适应性对其抗裂性能也有显著影响。在高温、高湿、油脂等复杂工况下,天然橡胶的结构可能发生一定程度的降解和软化,从而加速裂纹的产生。

通过配方中添加抗老化剂、抗氧剂和紫外线吸收剂等助剂,可以显著改善橡胶的热稳定性和耐候性,延缓物理性能的衰退,增强其长时间工作环境下的抗裂表现。天然橡胶的高耐裂性应用领域十分广泛。在汽车工业中,高性能天然橡胶材料被用于制造轮胎、减震器和密封件,这些部件要求在承受高频率机械应力的同时保持结构完整性,防止裂纹扩展导致失效。在工程机械和矿山设备中,耐裂性强的天然橡胶能够提高设备的安全性和工作效率,减少维护成本。医疗领域对天然橡胶的需求也日益增长,特别是在制造高强度、耐久的弹性医用手套和导管时,卓越的耐裂性能能够保障医疗操作的安全与舒适。展望未来,随着绿色环保理念的兴起,天然橡胶作为可再生资源的重要性不断提升。

结合生物基改性剂和环保填料,研发高耐裂、低环境负担的天然橡胶材料将成为研究热点。此外,智能橡胶和自修复橡胶技术的发展也给天然橡胶的耐裂性能提升带来新的机遇。通过引入动态共价键、自愈合微胶囊等先进技术,天然橡胶能够在裂纹发生后自主修复,从根本上延长材料寿命,提升产品可靠性。综上所述,高耐裂性天然橡胶的开发不仅提升了材料的机械性能和使用寿命,也推动了其在多个工业领域的广泛应用。通过分子设计、填料改性、先进加工工艺及环境适应性调控等多维度手段,实现天然橡胶抗裂性能的显著提升,进一步满足现代工业对高性能弹性材料的需求。未来,随着科技进步和材料创新,天然橡胶将在环保、高性能及智能化方向取得更多突破,持续引领弹性体材料的发展潮流。

。