无损检测与评估(Nondestructive Testing and Evaluation,简称NDT&E)是指在不破坏材料或结构本体的情况下,通过科学的物理和工程手段检测其内部或表面缺陷、评估其性能状态的方法和技术。随着工业技术的飞速发展,材料和结构的安全性成为保障生产和生命财产安全的关键,而无损检测技术的作用日益凸显。本文围绕无损检测与评估的基础理论、关键技术、实际应用及未来发展,展开系统介绍,帮助读者全面理解这一领域的核心内容。无损检测的核心在于发现材料或构件内部的缺陷,包括裂纹、气孔、夹杂物、腐蚀以及其他隐患。这些缺陷往往影响结构的机械性能和使用寿命,严重时甚至导致事故发生。因此,及时、准确地检测并评估缺陷状况,成为保障结构完整性和安全运行的重要保障。

无损检测不仅仅局限于缺陷的检测,还包括对材料性能的定量评估,如硬度、厚度、应力状态以及焊缝质量的评估,从而为工程安全决策提供科学依据。从物理学角度来看,无损检测涵盖了多种不同的检测原理。常见的检测方法基于超声波、射线(X射线和γ射线)、电磁场、声发射、涡流、红外热成像以及视觉检测等技术。这些原理通过机械波、光波、电磁波等不同形式的能量传递,实现对材料内部或表面状态的感知和分析。例如,超声波检测利用高频声波穿透材料,反射信号的变化能够揭示内部缺陷的位置和大小;射线检测通过穿透能力不同,显示材料结构的影像,便于定量分析隐蔽缺陷;涡流检测依靠电磁感应原理检测导电材料的表面及近表面缺陷。无损检测技术的不断革新,极大地满足了工业生产中快速、高效、精准检测的需求。

针对不同应用环境和材料类型,研究人员开发了多种专用检测技术和设备。例如,在航空航天领域,复合材料的无损检测尤为重要,因为其复杂结构和严格性能要求;核工业则高度依赖无损检测保障反应堆和核燃料装置的完整性;制造业中,焊接质量的无损检测确保结构连接的牢固和耐久;在建筑行业,桥梁、隧道等大型土木结构的定期检测是安全运营的重要保障。工程化应用方面,无损检测与评估过程强调方法与工艺的标准化和规范化,以满足安全、可靠的工程要求。无损检测工程师不仅需熟悉多种检测设备的操作及原理,还需具备系统分析能力,对检测数据进行科学解读与评估,结合材料性能和环境因素,准确判断结构安全性。此外,检测过程中的数据采集、处理及存储越来越倚重信息技术和大数据分析,智能化和自动化检测趋势明显。通过计算机辅助设计和仿真技术,实现缺陷的模拟及预测,进而优化检测方案和维护策略。

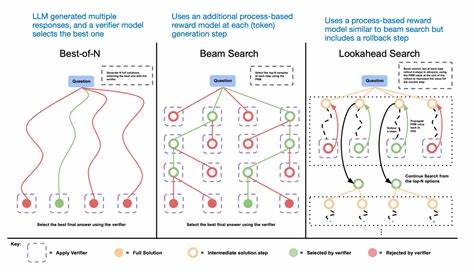

行业标准和认证体系的发展,也为无损检测技术的推广应用提供保障。各国和国际组织制定了严格的检测规范,如美国无损检测协会(ASNT)、国际电工委员会(IEC)、国际标准化组织(ISO)等发布的相关标准,推动了无损检测技术的规范化和一致性。现代无损检测与评估还紧密依托先进科研成果。纳米技术、新型传感器、人工智能算法、机器视觉等技术融入检测系统,显著提升了检测精度与效率。例如,人工智能在图像识别和信号处理中的应用,使得缺陷自动识别更为高效;机器人检测平台则实现了对危险或难以接触部位的检测。面对未来,无损检测与评估的发展趋势包括深度融合智能技术、增强多模态检测能力及推动生态环保材料的适应性检测。

智能化检测将通过大数据、云计算和物联网,实现检测结果的实时监控和远程诊断;多模态检测结合超声、射线、电磁等多种方法,弥补单一技术的不足,实现更加全面的质量评估;绿色环保材料的广泛应用,也要求针对其特性的专门检测技术持续研究与开发。此外,随着制造工艺向高精度和复杂结构方向发展,无损检测技术的微观和纳米级应用需求日渐增长,推动相关技术不断突破。无损检测与评估技术作为连接基础科学与工程实践的桥梁,已有广泛而深远的应用。能够有效提升产品质量,延长设备寿命,降低维护成本,保障人员安全,促进可持续发展。企业和工程项目通过合理配置检测资源,建立完善的无损检测体系,不仅能满足法规标准,更为产业升级和创新发展奠定坚实基础。总之,无损检测与评估是现代工业不可或缺的重要技术领域,依托多种物理检测方法和工程技术应用,实现对材料和结构的无损识别和性能评估。

随着科技进步与行业需求的驱动,持续创新将推动无损检测技术迈向智能化、综合化与高精度的新阶段,助力保障未来社会的安全与发展。相关从业人员应不断深化理论知识,掌握先进检测技术,为工业安全保驾护航。