在航空航天领域,随着发动机推力和飞行速度的不断提升,设备所承受的高温环境愈发严峻,热管理技术成为保障飞行器性能与安全的关键。薄膜冷却作为热保护系统(TPS)中一项重要的冷却手段,通过在高温表面形成一层保护性的冷却薄膜,有效隔离高温气体对结构的热冲击,极大地提升了关键部件的耐久性和工作效率。薄膜冷却技术的应用涵盖了液体火箭发动机燃烧室、燃气轮机叶片以及高速和高超声速飞行器,随着航空航天技术的进步,冷却技术同步持续进化,推动了整个行业的发展。 薄膜冷却的基本原理在于利用冷却剂通过特定的孔洞、狭缝或多孔材料喷射出与主流高温气体隔离的冷气膜,形成人工的绝热层,阻止热量直接传递到发动机壁面或叶片表面。该方法的重要优势在于其可重复使用性和精准的冷却定位,相比传统的隔热材料如烧蚀材料或陶瓷纤维,薄膜冷却显著减轻了结构重量,并提高了燃油效率和载荷能力。 燃烧室作为火箭发动机的核心部分,承受着极其剧烈的燃烧热负荷,其温度往往超过材料能够承受的极限。

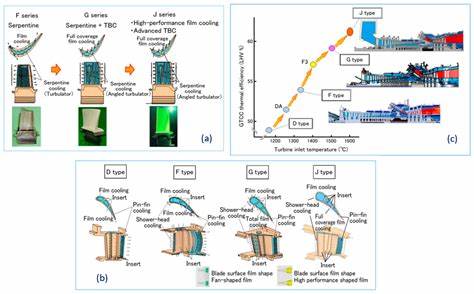

薄膜冷却通过喷射氢气、氧气或其他冷却剂形成保护层,有效减少壁面热流和氧化速率,延长燃烧室寿命。在燃烧室薄膜冷却设计中,冷却剂的注入角度、孔洞排列及节流参数是决定冷却效率的关键因素。例如,切向注入技术因能延长冷却层覆盖长度和均匀性,受到广泛关注。此外,采用高纵横比冷却通道(HARCCs)和优化冷却剂流量分布的数值模拟工具,显著提升了燃烧室的热管理表现。 燃气轮机叶片则面临不断攀升的入口气体温度挑战,叶片寿命和效率直接关系到发动机整体性能。燃气轮机叶片的薄膜冷却策略主要通过在叶片表面布设微小孔洞,让冷空气喷射覆盖叶片表面形成冷却气膜。

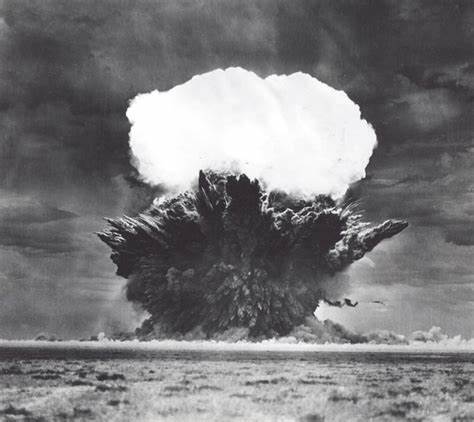

喷射孔的几何形状、注入角度和孔间距影响着冷气膜的稳定性和冷却覆盖范围。特别是针对“交叉流喷射”(jet in crossflow)现象的研究,揭示了叶片上涡旋结构对冷却效果的影响。控制“肾形涡”(counter-rotating vortex pairs)的形成以及通过孔洞的形状优化,有助于减少冷剂与主流气体的混合,延长冷气膜的有效保护时间。同时,内外冷却技术的结合、热障涂层的应用和先进材料的研发,也推动了燃气轮机叶片冷却技术不断迈上新台阶。 高超声速飞行器因其飞行速度超过声速五倍,产生的气动加热极端严重,热流强度比太阳辐射高出数百万倍,表面高温导致材料氧化、热震损伤风险大幅增加。薄膜冷却在该领域的应用尤为关键,通常通过多孔材料实现孔隙状冷却剂缓慢释放,称为渗透冷却(transpiration cooling)。

这种方式不仅减轻了涡旋和不稳定流场对薄膜的冲击,同时大幅提升了冷却膜的稳定性和耐久性。液体和气体冷却剂均被研究用于高超声速飞行器,液体冷却剂凭借较高的潜热在相变过程中进一步增加冷却效果,但由于制造复杂度及喷射稳定性存在挑战,气体冷却剂如氦气和氮气也得到广泛应用。近年来集成主动调节冷却系统、智能热管理技术以及纳米流体冷却剂的研究不断涌现,探寻以最低能耗实现最佳热防护。 随着计算流体力学(CFD)技术的发展,数值模拟手段在薄膜冷却设计与优化中扮演着越来越重要的角色。采用雷诺平均纳维-斯托克斯方程(RANS)、大涡模拟(LES)甚至直接数值模拟(DNS)等高精度模型,能够揭示复杂的流动结构、涡旋产生及冷却剂混合过程,使得冷却系统设计更加高效精确。近年来,网格无关的平滑粒子流体动力学(SPH)方法以其对复杂界面及自由面流动的优秀处理能力,逐渐成为薄膜冷却研究的热点方向,为解决喷射冷却膜脱离与不稳定性等难题提供了新的数值工具。

当前薄膜冷却研究仍面临诸多挑战。冷却剂喷射后的快速混合和脱离导致冷却膜稳定性不足,降低了整体冷却效果。昼夜及工况变化引起的壁面负荷波动,加剧热应力与结构疲劳。此外,喷孔制造工艺复杂,难以保证孔口形状和尺寸的高精度一致性,影响冷却性能。高超声速飞行器中冷却剂供给系统的集成与轻量化设计同样需要深入探索。未来研究将聚焦于多孔喷孔结构设计与制造技术的创新,智能调节冷却剂流量与分布,实现冷却效率最大化。

结合新型高温耐热材料及涂层技术,提升TPS系统的整体可靠性和使用寿命,为航空航天飞行器的超高温环境防护提供坚实保障。 综上所述,薄膜冷却技术作为航空航天领域高温环境热管理的核心技术,经历了从早期实验到现代数值模拟的飞跃发展。其应用涵盖燃烧室、燃气轮机叶片和高超声速飞行器的关键部位,通过优化冷却剂注入参数、喷孔几何形状及散布方式,有效控制热负荷,提升结构安全性和发动机性能。未来,依托尖端仿真技术、新材料开发及智能系统控制,薄膜冷却技术有望实现更加精准、高效和可持续的热防护,助力航空航天技术迈向新的高峰。