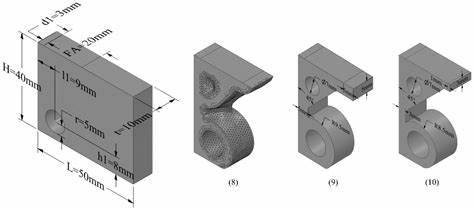

在现代工程设计与结构优化领域,形状优化技术扮演着至关重要的角色。随着计算机辅助设计和仿真技术的迅猛发展,传统的优化方法逐渐暴露出效率低下和设计灵活性不足的问题。近年来,结合参数化设计与可微分有限元(FEM)模拟的形状优化方法成为热点研究方向,为实现更高效、更精准、更智能的设计方案提供了全新路径。 参数化形状优化是一种通过调整设计参数来自动地优化结构形状和性能的技术。不同于传统直接对设计空间像素或网格进行优化,参数化方法将设计变量定义为一组参数,这些参数可以控制结构的几何形状,如杆件的位置、长度、角度等。这种抽象层次的提高,使得设计空间更具约束和物理意义,能够避免生成难以制造的复杂几何结构,同时也显著减少了优化变量的维数,提升了优化的效率。

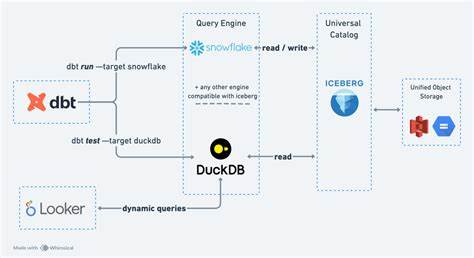

另一方面,可微分有限元模拟集成了物理仿真和自动微分技术,使得仿真结果对设计变量的敏感度可以被自动高效地计算出来。传统的有限元分析(FEA)虽然能够准确预测结构的应力、变形等物理量,但通常缺乏对设计参数导数的直接支持,限制了基于梯度的优化方法的应用。而可微分FEM通过与现代自动微分库如JAX等结合,实现了端到端的可微分仿真流程,让梯度信息的获取变得便捷且高效。 将两者结合,便形成了一个强大的差异化设计优化框架。设计变量通过参数化定义的几何函数映射到结构的形状,而可微分FEM模拟则计算结构在加载条件下的性能指标(如结构的柔度或顺应性)。通过自动微分,梯度能够沿着参数-几何-性能三个环节传递,从而使设计变量能够直接根据物理性能指标进行优化调整。

值得注意的是,在实际应用中,参数化几何的生成往往依赖于第三方几何库,如PyVista等,这些库本身并不支持自动微分。为了解决这一问题,研究者们引入了有限差分法作为数值近似手段,用来估计设计参数对几何场变量——比如签名距离函数(Signed Distance Field, SDF)的导数。这种方法虽然相较直接自动微分略显计算成本较高,但其通用性和适应性极强,为整体可微分设计 pipeline 的实现提供了重要支持。 签名距离函数是描述几何体内部外部关系多用途工具。其核心思想是将空间中每一点与几何体表面的最短距离赋值为函数值,其中内部点为负值,边界为零,外部点为正值。形状的简洁表达让SDF成为连接几何设计和数值仿真的天然桥梁。

结合参数化设计变量,SDF函数可用于构造结构材料分布的密度场,进一步驱动有限元模型的物理分析。 密度场从SDF衍生而来,往往通过经过调节的光滑函数映射,如参数化的sigmoid函数,将距离信息映射为材料密度值,确保空间中材料的连续性和平滑过渡。合理设计sigmoid的斜率和偏移参数不仅提升了形状表示的灵活度,也保证了梯度信息在优化过程中的稳定性和有效性。 有限元模块负责结构的物理满足度分析,常见的目标函数为结构的顺应性指标,衡量结构受力后的变形大小,顺应性越小意味着结构越刚性和稳定。在具体实现中,将密度场传递至基于 jax-fem 等开源库的可微分有限元求解器,求解应力分布和结构变形,最终计算并返回顺应性指标。同时,边界条件的设置与加载方案预先定义,保证了模型的物理合理性及仿真的稳定性。

整个形状优化流程通过现代自动微分框架的矢量雅可比积(Vector-Jacobian Product,VJP)机制实现高效反向传播。该机制无需显式计算和存储庞大的雅可比矩阵,仅通过链式法则有效计算梯度,大幅降低内存开销并提升计算效率。为了增强模块化与扩展性,研发者采用Tesseract框架对设计空间、几何生成、有限元计算等不同功能的模块进行封装,支持独立开发与测试,同时便于组合形成完整优化 pipeline。 基于上述技术框架,设计优化流程首先初始化参数化的杆结构生成几何形状,计算对应的SDF,再依据SDF生成材料密度分布,最终由可微分有限元模型计算顺应性值,并基于梯度信息通过梯度下降优化算法调整设计参数。此过程重复迭代,逐步逼近极小顺应性,从而获得结构性能优越且可制造的形状方案。 实验结果显示,利用该方法优化的结构,其顺应性显著降低,性能明显提升。

同时,由于参数化的设计表达,最终设计更具几何规律和制造可行性,而非传统自由形状拓扑优化中常见的复杂边界和细碎结构。此外,可微分模拟融合了物理信息,保证了设计目标与实际物理行为的紧密联系,提高了设计的可靠性。 可微分有限元模拟在该体系中的优势不仅在于梯度的自动计算,还在于其与高级自动微分库深度融合,支持JAX中的JIT编译优化,进一步提升大规模仿真的效率。此外,参数化设计与模块化Tesseract架构提高了系统的灵活性,用户可以方便改进、替换几何构造或物理仿真模块,以满足不同应用需求。 未来,随着计算资源的提升和算法优化,结合深度学习等人工智能技术,参数化形状优化与可微分有限元模拟有望更大范围地应用于航空航天、汽车工业、建筑结构等领域。特别是在拓扑形状复杂、设计变量众多、对多目标性能有高要求的工程问题中,该技术展现出强大潜力。

通过实现设计自动化与性能极致优化,不仅节约开发成本,也能大幅提升产品性能和竞争力。 总之,参数化形状优化结合可微分有限元模拟代表了结构优化技术的前沿发展方向。它巧妙融合了几何设计、物理仿真和现代自动微分技术,构建了一个高效、灵活且物理可信赖的智能优化框架。随着相关工具链与生态系统的不断完善,未来该技术必将推动工程创新进入新时代,助力设计师和工程师实现更加卓越的结构方案和产品价值。