二氧化碳作为全球温室气体排放的主要成分,其高效利用和转化对于实现碳中和目标显得尤为关键。电化学还原二氧化碳为一氧化碳等化学品,不仅能够降低碳排放,还能构建循环经济的基础。当前,低温电还原技术虽取得一定成果,但因能效和催化剂寿命受限,难以满足工业规模的需求。相比之下,高温电还原技术,特别是在固体氧化物电解池(SOEC)中的应用,以其高能效和无碳酸盐副反应优势,引起了科研界和产业界的广泛关注。最近一项突破性的研究成果表明,包覆的钴镍(Co–Ni)合金催化剂大幅提升了高温二氧化碳电还原的性能,实现了前所未有的能效和稳定性,为高温CO2电还原领域注入了强劲动力。详细揭秘这项技术的原理、性能表现及潜在影响,不仅能够深化公众对碳循环技术的认知,也为相关产业发展指明了方向。

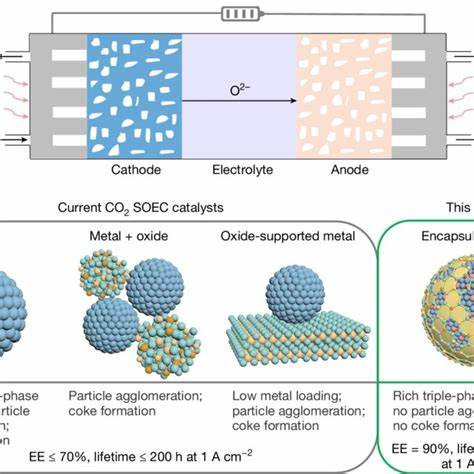

二氧化碳电还原的高温优势及挑战不可忽视。相较于传统低温(低于100℃)电还原系统,高温SOEC利用纯CO2作为反应物,避免了水和氢气源的复杂参与,极大提升了系统的碳选择性与效率。然而,现有催化剂在高温环境下易出现金属团聚、活性位点减少以及碳沉积等问题,导致能量效率常不足70%,催化剂寿命也往往低于数百小时,难以适应工业应用的高电流密度条件(如1A/cm2及以上)。这一瓶颈亟需通过催化剂结构与组成的创新来突破。 针对这一难题,研究团队创新设计了钴镍合金催化剂,并采用掺铥钆(Sm2O3掺杂的CeO2,简称SDC)作为包覆材料,将活性合金纳米颗粒封装其内。这种包覆结构不仅有效阻止金属粒子的团聚和氧化,还优化了金属与氧化物界面的电子和几何结构,增强了催化活性。

多种非贵金属与镍形成的合金被系统筛选,其中钴与镍摩尔比为1:1的Co0.5Ni0.5@SDC,表现最佳。在800℃高温条件下,该催化剂在1 A/cm2电流密度下达到了90%的能效,单程一氧化碳产率高达90%,并能保持超过2000小时的稳定工作,远超同期其他材料。 Co0.5Ni0.5@SDC催化剂的卓越性能来自于多方面的协同作用。首先,均匀分布的Co–Ni合金核心赋予了适中的CO吸附能力,既保证了CO2的有效活化,又防止了过强吸附导致的催化位点堵塞或碳积累。其次,SDC外壳的高氧离子导电性不仅促进了电荷转移,还增强了金属与氧化物界面的活性位点形成。再者,包覆结构为催化剂提供了物理屏障,避免了高温下金属颗粒的烧结和集合,从而显著提升了催化剂的使用寿命。

此外,实验数据显示,未包覆合金或单一金属催化剂虽具备一定活性但稳定性较低,且易发生碳沉积,导致性能迅速衰退。 系统性能的验证通过多种手段完成。基于固体氧化物电解池结构,催化剂被组装入阴极层,并采用La0.8Sr0.2Ga0.8Mg0.2O3−δ(LSGM)作为电解质,La0.6Sr0.4Co0.2Fe0.8O3−δ(LSCF)作为阳极。在800℃操作条件下,电池电压仅约1.1伏特即可实现1 A/cm2的电流密度,远低于其他市售催化系统,意味着更低的能源消耗。气相色谱分析确认了近乎100%的法拉第选择性产出一氧化碳。稳定性测试在连续运行2000小时后,电压几乎无显著增加,显示极佳的稳定性和抗碳积聚能力。

材料结构和机理研究揭示了性能提升的本质。通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)结合元素分布映射,确认钴和镍均匀合金化并被SDC包裹在颗粒核心,结构紧密且界面丰富。X射线光电子能谱(XPS)和X射线吸收近边结构(XANES)分析表明,氧化物与合金之间存在显著电子转移,优化了催化剂表面的催化环境。电化学阻抗谱(EIS)和弛豫时间分布(DRT)分析显示该催化剂在CO2的吸附及活化过程中的极小极化阻力,且对中间产物CO的结合力适中,避免了副反应的发生。计算模拟方面,密度泛函理论(DFT)证实了CO2主要在金属-氧化物界面形成碳酸盐中间体,随即被合金表面催化还原为CO,体现出双位点催化机理,有效地平衡了吸附和脱附动力学,促进催化反应的顺利进行。 经济层面,基于催化剂的卓越性能和较长寿命,估算该高温SOEC系统在电能消耗、设备维护成本以及整体反应效率上均显著优于传统SOEC和低温膜电极组件(MEA)。

在未来电价下降和可再生能源普及的情景下,利用该催化剂的电解水煤气化联动和碳捕获利用系统预计可实现60%至80%的成本降低,具有广泛的工业化应用前景。 此外,包覆技术的成功与否在于材料选择的科学性。SDC作为包覆材料展现了优异的氧离子传导能力和热稳定性,且与Co–Ni合金之间具备良好的界面兼容性,促成高效的电子-离子协同传输。这一策略有效破解了高温环境下催化剂的烧结和碳沉积难题,为设计下一代高性能电催化体系开辟了新路径。筹划进一步应用还包括调控合金组分和包覆层厚度、开发其他掺杂氧化物包覆材料,以及拓展至多电子还原产物的电催化研究。 综上所述,包覆的Co–Ni合金催化剂通过结构创新和合金优化,显著推动了高温二氧化碳电还原技术的进步。

其高能效、极佳的选择性及超长的催化寿命,为实现工业级CO2转化提供了坚实支撑,也是未来绿色能源转换与碳中和战略中的关键技术突破。随着材料合成工艺的完善和模块化SOEC系统的开发,该技术有望尽快脱颖而出,助力全球清洁能源转型和可持续工业发展。