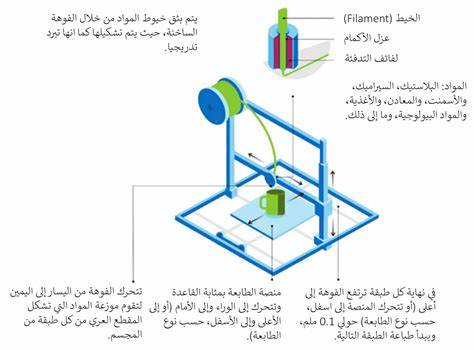

三维打印技术,也称为增材制造,是近年来迅速崛起并广泛应用的一种先进制造方法。它通过将数字模型分层切片,将材料逐层叠加形成实体结构,实现复杂物件的高效生产。相比传统的减材制造技术如铣削、雕刻和模具成型,三维打印极大减少了材料浪费,缩短了生产周期,提高了定制化和复杂结构的实现能力,推动制造业迈向个性化、高精度和智能化的新时代。 三维打印技术的原理基于计算机辅助设计(CAD)和三维模型数据,首先通过3D扫描或设计软件生成数字文件。之后将文件利用切片软件转换成众多微小的横截面层,形成指导打印机运动的G-Code指令。打印机根据指令逐层喷射、挤出或固化所选材料,常见的材料涵盖了热塑性塑料、金属粉末、陶瓷、生物材料等多种类别,不同技术有不同的适用性。

制造工艺方面,最典型的三维打印技术包括熔融沉积建模(FDM)、立体光固化(SLA)、选择性激光烧结(SLS)和数字光处理(DLP)。FDM使用加热喷嘴熔化塑料丝,逐层叠加成型,设备成本低廉,适合快速原型制作。SLA与DLP则借助紫外激光或光源照射液态光敏树脂,实现高精度光聚合。SLS采用高能激光将粉末材料局部烧结,适合制造复杂的金属零件和功能部件。不同技术在成本、精度、材料兼容性以及打印速度等方面各有利弊,用户可根据需求灵活选择。 近年三维打印技术在材料科学方面取得诸多突破。

传统塑料材料逐渐向高性能复合材料和定制合金扩展,使打印产品具有更优异的机械性能和耐环境能力。此外,生物打印技术快速发展,能够打印活体细胞,促进人工组织、器官制造的研究进展,未来有望实现功能性人造器官的临床应用,对医学领域产生深远影响。 三维打印变革了制造业的生产流程和供应链管理。传统制造往往依赖规模效应和长时间模具制造,而三维打印支持按需生产,极大缩短从设计到交付的时间,使小批量和个性化生产成为可能。医疗领域尤为受益,如定制假肢、骨骼修复、外科器械等,可以基于患者精确数据实现量身打造,提升治疗效果和舒适度。航空航天行业通过打印轻质复杂零件实现节能和性能优化,汽车制造则利用三维打印制作功能部件和样车,推动设计创新和生产效率提升。

三维打印在国防领域的应用同样日益增多。其快速制造能力支持战场紧急零件供应,有效降低库存压力与维护成本。培训领域也借助打印的训练模型提高实战准备度。无人机和其他高端装备的快速原型制造进一步推动军事技术的迭代升级,整体提升国防工业的技术水平和响应能力。 虽然三维打印优势显著,但仍面临材料限制、设备成本、打印速度及精度、后处理复杂性等挑战。材料多样性及性能稳定性仍是研发热点,尤其在金属和生物材料领域。

设备指标持续提升的同时,如何降低价格让中小企业和个人用户广泛普及也是关键。打印大尺寸、高密度结构的工业应用亟需创新解决方案。此外,三维打印过程中产生的微粒排放及环保问题也受到关注,规范标准和绿色制造成为行业发展方向。 市场方面,随着技术的成熟和成本的降低,三维打印已由过去的实验室研究转向普遍商业化应用。教育领域广泛引入三维打印教学,培养创新人才。个人制造爱好者成为新兴消费群体,推动设计和制造创新。

企业通过数字孪生和云制造结合三维打印实现智能生产,挖掘更大商业价值。未来物联网和人工智能的融合将进一步提升打印设备的自动化和智能化水平,推动制造业数字转型。 综上所述,三维打印技术不仅仅是一种工具,更是推动产业升级、实现制造自由的重要驱动力。它跨越了设计、材料、工艺与应用诸多领域,正在重塑传统工业生态,开启制造业的崭新篇章。展望未来,随着科研突破和全球合作的深化,三维打印有望助力实现更加绿色、高效和个性化的生产模式,成为智能制造的核心基石,为人类社会创造更丰富的可能性。 。