三维打印,也称为增材制造,是一项革命性的技术,正在推动工业、医疗、教育等多个领域的变革。掌握三维打印的整体流程,对于从业人员和爱好者来说尤为重要。无论是打造复杂的机械零件,还是制作个性化的艺术品,成功的三维打印始终离不开五个基础步骤的有序执行。首先,设计三维模型是整个打印流程的起点。通常利用计算机辅助设计软件(CAD)创建数字模型,设计者可以根据需求调整形状、尺寸及内部结构。此外,借助三维扫描技术,可以对现实物体进行数字化重建,生成精准的模型文件。

近年来,人工智能也正逐步介入设计环节,通过算法优化结构,提升模型的功能性与可打印性。无论采用哪种方法,生成的三维模型必须兼顾物理特性和打印机的技术参数,确保后续操作的顺利进行。紧接着,生成标准格式的文件是实现打印的关键环节。最常用的是STL格式,这种文件以三角网格形式表达模型表面,便于打印软件解析。然而,其他格式如OBJ和3DP在某些场景下亦可使用。文件一旦生成,即可导入切片软件。

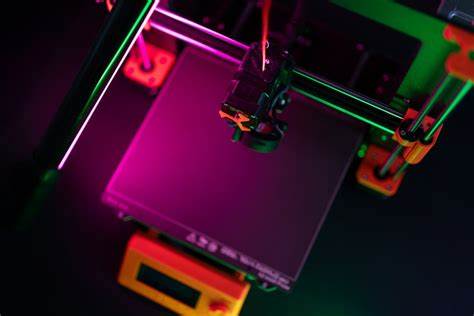

此类软件负责将三维模型切割成微小的层片,同时划定打印路径,并最终生成Gcode指令文件,这些指令控制打印机的运动和材料释放,是机械设备执行打印任务的蓝图。切片质量直接影响打印效率与成品精度,因此选择合适的软件并根据材料特性调整切片参数至关重要。进入打印阶段后,打印机依照Gcode指令逐层构建物体。不同技术间存在显著差异,如熔融沉积建模(FDM)通过熔融塑料挤出喷头成型,选择性激光熔化(SLM)利用激光熔融金属粉末,还有光聚合技术通过紫外光固化液态树脂。每种技术拥有独特的材料兼容性、精度水平和成品性能,适应不同应用需求。打印过程中需实时监测温度、喷头运动和材料供应,及时识别并解决堵喷头、粘附性不足等技术难题,保证打印连续性和产品质量。

完成打印后,从打印平台上取下成品是下一道必不可少的工序。对于部分打印技术,成品与打印床的结合较为松散,取下相对简单,但在SLM等激光融合技术中,产品通常牢固连接于平台,需要借助机械设备进行拆卸,并且要特别注意操作环境的安全性。某些材料在处理过程中存在健康风险,因此操作者须配备防护装备,避免吸入对人体有害的微粒。最后,后处理工艺能显著提升打印件的表面质量和结构性能。此阶段可能包括去除支撑结构、研磨抛光、热处理等。部分光固化成型的零件还需经紫外线照射进行充分固化。

不同应用领域对成品的要求不同,后处理工艺的选用和细节把控关系到最终产品的实用性和美观性。综合来看,三维打印技术的发展日新月异,五个关键步骤紧密相连且相辅相成。设计的精准将影响文件转换的效率,切片设置决定打印路径的合理性,打印阶段的执行力决定成品的质量,取下工序保障操作安全,后处理则是锦上添花。面向未来,随着软硬件技术的不断进步,以及人工智能、大数据等新兴技术的融合,三维打印或将实现从设计到制造的全面智能化,助力产业迈向更加绿色、高效的制造新时代。无论是初学者还是专业工程师,深入理解并掌握这五大步骤,都将助力其在三维打印领域走得更远、更稳、更高效。 。