随着科技的不断发展,3D打印技术作为制造领域的重要创新手段,正逐步改变传统生产方式。该技术通过逐层叠加材料实现物理模型的制造,极大地提升了生产效率和设计灵活性。3D打印不仅在工业制造中展示出巨大潜力,也在医疗、建筑、艺术等多个领域发挥着不可替代的作用。理解3D打印的工作原理和关键工具,有助于企业和个人更好地利用这一技术实现创新与突破。 3D打印,也称为增材制造,是一种以数字模型为基础,将材料逐层堆积形成三维实体的先进制造方式。与传统的减材制造方法不同,3D打印无需去除多余材料,而是通过层层添加物质构建复杂结构。

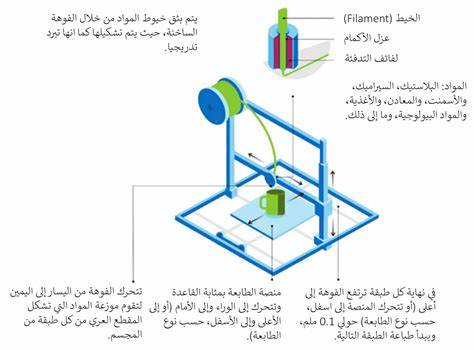

这一过程始于使用计算机辅助设计软件(CAD)绘制精确的数字模型。设计完成后,模型需经过切片处理,分割成极薄的层,为打印机提供逐层打印的指令。 切片软件不仅切割模型,还能优化打印参数,如层厚、填充率及支撑结构,保障打印过程平稳顺利。打印机接收指令后,按照设定精度将材料逐层沉积。常见的3D打印技术包括熔融沉积建模(FDM)、选择性激光烧结(SLS)和光固化(SLA)等,各具特色,适用于不同需求。 熔融沉积建模利用加热喷嘴熔化热塑性塑料,通过精确控制喷嘴移动完成模型构建,操作简便,成本较低,适合初学者和快速原型制作。

选择性激光烧结则采用激光使粉末材料中的颗粒融合,能打印高强度零件,广泛应用于航空航天和汽车制造。光固化技术则通过紫外光固化液态树脂,打印精度高,表面光滑,常见于珠宝制作与医疗模型领域。 硬件方面,3D打印机的核心组件包括打印头、打印平台、运动控制系统和供料装置。打印头负责将材料准确沉积,打印平台提供稳定基底,运动控制系统确保喷头按照三维轨迹运动,供料装置则保障连续材料供应。电子控制单元协调这些部件协同工作,实现精密打印。 材料选择是3D打印成败的关键。

塑料如PLA和ABS因易加工性在教育和消费级市场占优势。金属材料包括不锈钢、钛合金等,具备高强度和耐腐蚀特性,适用于功能部件制造。陶瓷和生物材料则拓展了3D打印在医疗器械和组织工程中的应用范围。不同材料对打印机的热源、温度控制和打印速度提出特殊要求,选择时需结合最终产品性能需求综合考虑。 3D打印技术带来的制造革命,极大缩短了从设计到成品的周期,降低了生产成本。它使得复杂结构的实现变得可行,传统制造难以加工的形状,可以通过3D打印快速实现。

同时,定制化产品生产也变得更加灵活,如个性化医疗植入物及定制配件。 在工业领域,3D打印不仅用于制造终端产品,也广泛应用于制作功能样机,有效验证设计方案,减少设计缺陷和材料浪费。医疗领域,通过3D打印技术制造的假体和手术导板帮助医生提高手术精准度,改善患者康复效果。建筑行业则探索使用大型3D打印机制造模块化建筑,提高建造效率和环保水平。 随着技术成熟,3D打印未来将结合人工智能、大数据实现智能化制造,大幅提升打印速度和质量,同时满足绿色制造需求,减少环境负担。增材制造也将成为推动制造业数字化转型的核心力量,支撑智能工厂建设和工业互联网发展。

综上所述,3D打印通过数字设计驱动的逐层添加制造机制,结合多样材料与先进设备,彻底革新了生产制造的理念和方法。理解其工作流程、主要技术路线以及应用优势,不仅助力相关行业实现创新升级,也推动社会生产向更加高效、定制和智能化方向迈进。随着各类新技术的融合与突破,3D打印将在未来扮演更加关键的角色,成为引领工业革命的重要引擎。 。