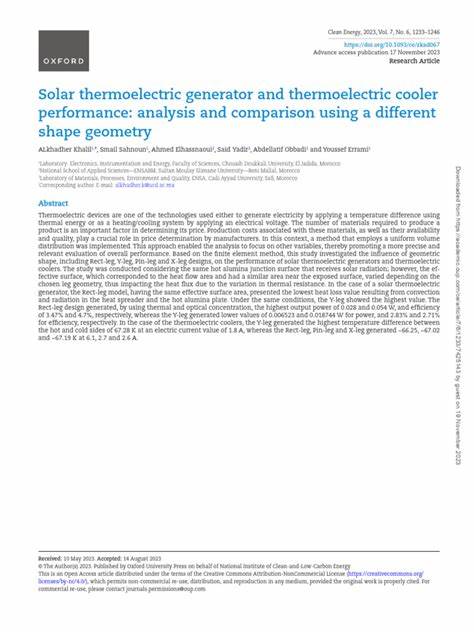

太阳能作为一种取之不尽、用之不竭的可再生能源,在全球能源转型中的地位愈发重要。太阳能热电发电器(STEG)结合太阳能吸收与热电转换两大技术,通过材料在温度差的驱动下直接产生电能。尽管热电技术凭借塞贝克效应实现了无运动部件、高可靠性的能量转换,但传统STEG效率偏低,难以满足大规模应用需求,主要受限于热电材料的性能和热管理设计。近日,一项基于飞秒激光光谱工程和创新热管理的新方法,实现了STEG性能提升15倍的突破,标志着该领域技术创新迎来新纪元。这种提升不仅有效避免了传统技术中效率和重量的矛盾,更为未来便携式、可穿戴电子装置以及无线传感设备等应用场景注入了新的活力。 STEG性能提升的核心在于其热电转换效率ηSTEG,定义为热转换为电能的比率。

该效率受到热电材料的无量纲性能指标ZT以及热电元件两端温差ΔT极大影响。过去数十年中,虽然高性能热电材料ZT指标的提升步伐缓慢,其数值大多稳定在1左右,但通过优化系统设计提升ΔT成为提高整体转换效率的有效路径。因此,实现吸收端高效捕获太阳光热能,尽可能减少热量流失,同时冷却端保证快速散热,从而最大化温差,成为提升STEG性能的关键。 飞秒激光技术以其超短脉冲和高峰值功率,能够精确调控材料表面纳米和微米结构,实现光谱选择性的塑造。在STEG的热端,研究团队成功地将常规的钨(W)表面转变为选择性太阳吸收器(W-SSA)。这项创新通过飞秒激光精细加工,使钨表面呈现纳米级纹理结构,有效实现了对太阳光谱范围(300-2500纳米)内高达80%以上的光吸收,同时极大地降低了红外波段(2.5-20微米)的热辐射发射。

此选择性吸收和发射特性不仅大幅提升了太阳能的捕获效率,还能减少热能通过辐射方式的损失,进而显著提升了热端有效温度。此外,钨的高熔点(3422°C)及机械强度保证了长时间高温工作稳定性,为STEG系统耐久运行奠定基础。 除了材料表面的光谱调控,热端的热管理同样不容忽视。自然对流导致的热量散失在常规设计中是一大挑战,通常通过真空环境或复杂隔热层来降低对流损失,但这造成系统复杂且增加重量成本。新方案则提出了创新的温室式腔体设计,利用塑料薄膜围绕W-SSA形成约5至6毫米厚的空气层,该薄层有效抑制空气循环,减少对流散热损失。空气层具有极低的导热系数,成为理想的热隔绝介质。

通过数值模拟与实验验证,温室腔体在约95°C工作温度时可减少逾40%的对流与导热热损失,从而使热端温度和系统整体效率得到进一步提升。 在冷端热管理方面,传统的散热片通常采用较大尺寸的金属翅片,体积庞大且不利于对轻量化要求的现代设备。飞秒激光技术同样被用来优化铝(Al)冷端,通过生成高度微结构化的微散热器(μ-dissipator)来提升散热性能。微散热器表面形成有序排列的微沟槽及纳米微米级多层次结构,极大地增大了有效散热表面积,并且显著提升了其红外辐射能力,实现对热量的更高效辐射和对流散发。实验数据显示,这种微结构铝散热器在40至100°C范围内,能实现约2倍于普通铝散热片的冷端热管理性能,成功降低冷端温度,提高整体热差。 更值得关注的是,热端和冷端管理的协同效应。

单独优化任一端均可提升STEG性能,但综合采用选择性吸收器、温室腔体及微散热器的全新热管理方案,实现了输出功率提升约15倍,且系统重量仅增加约25%。该性能提升显著突破了以往以材料改进为主导的效率瓶颈,也避免了散热器笨重增加带来的应用限制,确保STEG在便携和高功率密度领域的竞争力。 在实际应用示范中,该技术已经被用来驱动LED灯,实现了在低至5倍太阳光强度的情况下点亮高亮度LED;而传统STEG在10倍光强条件下仍无法轻易点亮LED。此举充分证明优化后的STEG既能满足现代微电子设备的低功耗电力需求,也具备在无线传感器网络、医疗监测和可穿戴设备中实现独立能源供应的潜力。 飞秒激光光谱工程与热管理技术的优势还体现在其加工工艺的环保性和可扩展性。该技术纯属物理加工,避免了复杂化学腐蚀和高能耗加工步骤,且适用于多种材料和复杂几何形状,具备大规模产业化的潜质。

相比传统多层薄膜沉积和光刻工艺,飞秒激光加工更为简便高效,降低了批量生产的技术和经济门槛。 展望未来,随着更高性能热电材料的发展及多能互补系统如光伏-热电混合装置的结合,基于飞秒激光处理的STEG系统将进一步提升太阳能转换效率。同时,集成智能温控与动态调节机制也将提升设备在多变环境下的稳定性和实用性。 综上所述,通过飞秒激光精密加工打造的选择性太阳吸收表面及微结构散热器,加之创新的热端温室腔体设计,极大优化了太阳能热电发电器的热能利用效率,实现了15倍的性能提升。这不仅为太阳能热电技术的商业化推广提供了强有力的技术支撑,也为未来绿色能源装备的轻量化、高效化开辟了新的发展路径。未来,该技术有望在物联网、智能穿戴及偏远地区清洁能源供应等领域展现广阔应用前景,助力全球能源结构向低碳、可持续方向转型。

。