锂离子电池作为现代便携电子产品和新能源汽车的核心动力源,其性能的提升直接影响着产业的进步和应用的普及。硅作为负极材料因其高达3579毫安时每克的理论容量,成为提高电池能量密度的最佳选择之一。然而,硅在锂化过程中的大幅度体积膨胀及其导致的机械损伤和电解液副反应,严重制约了其实际应用。为了解决这一难题,最新研究提出了筛孔设计的创新负极结构,成功实现了硅电极的稳定和快速合金化,开启了锂离子电池负极材料的新纪元。传统硅负极面临的最大挑战在于锂离子嵌入时硅体积超过300%的膨胀,这种剧烈形变导致微观结构粉碎、电极接触丧失和大量固体电解质界面(SEI)膜的异常生成。SEI层虽然对界面保护至关重要,但其有机组分过多易导致界面不稳定,从而引发容量衰减。

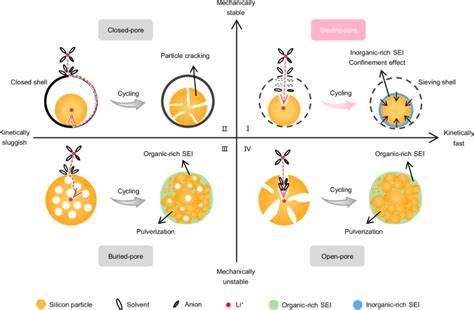

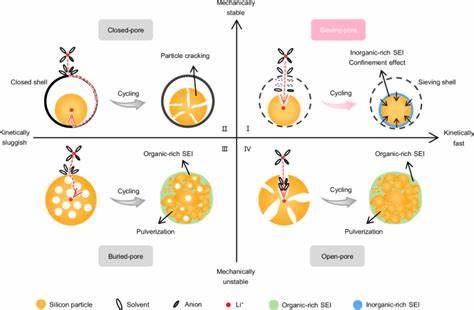

为平衡机械稳定性与电化学动力学,研究者们设计了多种孔结构,包括开放孔、埋藏孔和闭合孔结构,分别在离子传输通道和结构完整性之间做出权衡。然而,这些设计往往在机械强度和快速充电能力之间难以兼得,限制了其广泛应用。筛孔结构的核心优势在于其孔径设计策略。其内部为纳米级孔体,保留足够空隙以缓冲硅的体积变化,而外层的亚纳米级孔口形成筛选效应,只允许锂离子及少量溶剂分子进入,而阻挡多数溶剂分子和杂质。这种设计实现了锂离子的预脱溶剂化,有效降低了SEI层中有机成分,促进形成富无机组分的致密SEI层,极大提升了界面的机械强度和离子传导性。实验中,利用化学气相沉积技术在定制的多孔碳支撑体上成功构建了筛孔结构。

首先注入无定形硅颗粒嵌入纳米孔内壁,随后通过乙炔热解在孔口沉积筛选碳层,形成亚纳米孔口。该结构不仅保证了高质量的硅负极负载比例(约49%)和高密度,还维持了颗粒尺寸的一致性,为实际生产提供了可行路径。精细的孔径调控使得N2气体在77K条件下无法进入筛孔,而CO2气体因其较小的动力学直径仍可穿透,实现了孔口介孔与微孔的精准筛选。稳定且富含无机成分的SEI膜在筛孔内形成,有效抑制了有害晶体Li15Si4的生成。Li15Si4相是硅锂化过程中导致电极应力增加及破碎的主要结构弱点。通过筛孔结构的机械约束和应力-电压耦合效应,有效避免了该晶相的形成,从而获得了长寿命和高循环效率。

电化学性能测试表明,筛孔硅负极在高容量范围内实现了仅58%的低体积膨胀,初始库伦效率高达93.6%,循环超过200次仍保持97%以上的容量保持率,单次容量衰减低至0.015%。这些数据在业界处于领先水平,显著优于传统开放孔及封闭孔结构负极。进一步的电阻抗谱分析显示,筛孔结构降低了锂离子脱溶剂化与通过SEI膜的激活能,提高了锂离子的传输速率和电极的反应动力学。Rct和Rint参数均显著优于非筛孔结构,保证了负极在快速充放电时依旧稳定运行。此外,实用型大型软包电池采用筛孔硅负极混合石墨材料,实现了1700次循环仍保持80%容量,且具备10分钟快充能力,充分展示了筛孔设计的商业实用价值。显微结构分析及有限元仿真进一步证实,筛孔结构内部富无机SEI层与碳支撑框架形成三明治状机械约束,有效防止粒子间裂纹与粉化,确保电极整体结构紧致且稳定,有利于电极的机械与电化学协同优化。

纳米至微米尺度的多级孔结构不仅缓冲了硅的膨胀应力,还为快速透入的锂离子提供了高效传输路径,避免了传统硅负极内锂离子传输路径长、界面反应剧烈的问题。筛孔设计对于电解液结构也产生了深远影响。通过孔径筛选,溶剂分子被部分排除,导致锂盐形成更多聚集离子对(AGG),调整电解液溶剂化构型,表现为拉曼谱中PF6-特征峰的蓝移和峰值增强,及核磁共振中锂信号的展宽。这种改变促进了电极表面富无机SEI层的形成,减少了活性材料与液体电解质直接接触,降低了副反应发生概率,延缓了表面负极材料的无序破坏。综合以上,筛孔结构为硅负极提供了一个理想的力学与电化学双重优化平台。其亚纳米孔口特性实现了锂离子的快速预脱溶剂化和高效传输,同时保护了硅颗粒的结构完整性和抗裂性能,显著抑制了不利晶相形成和副反应,最终实现了高容量、高效率与超长循环寿命的完美统一。

该设计同时具有工艺简单、规模化生产潜力大的优势,基于化学气相沉积的制备路线适配现有产业链。展望未来,筛孔设计将不仅限于硅负极,也为其他高容量合金材料负极提供借鉴,如锡、锗等金属,极大推动高能量密度、高速率电池的商业化进程。同时,通过优化筛孔的尺寸、分布和化学性质,有望实现更高的离子选择性与电极界面调控,促进电池安全性与寿命的全方位提升。随着新能源需求的爆发式增长,筛孔设计的科学突破为实现安全、低成本、高性能的下一代锂离子电池技术奠定了坚实基础,助力绿色能源产业迈向新辉煌。