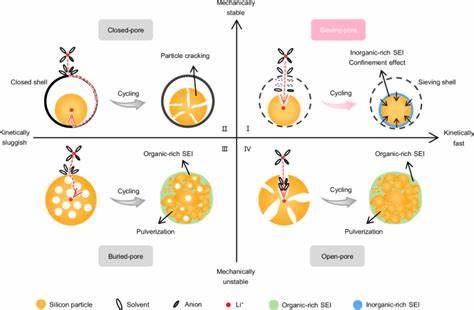

随着电动汽车和便携式电子设备对高能量密度锂离子电池需求的不断增长,硅负极材料因其高达3579毫安时每克的理论容量而备受关注。然而,硅在锂化过程中体积膨胀超过300%,引发严重的机械应力和材料破碎,导致电极粉化、电导性丧失及电解液大量消耗,限制了其商业化应用。长久以来,如何缓解硅膨胀、提升稳定性,同时保持快速电荷传输成为研究重点。近日,一项基于筛孔设计的新颖结构成功解决了该问题,实现了硅负极材料的稳定且高速的合金化过程。筛孔设计的核心理念在于通过精确调控碳材料中纳米孔入口尺寸,形成既能有效“筛选”电解质离子又保留充足孔体空间的结构。这种筛孔结构拥有内部纳米孔体长沙龙固定位硅膨胀的空隙,同时外部亚纳米级的孔入口对离子和溶剂进行大小筛分,促进锂离子的预脱溶剂化和快速输运。

与传统开放孔、封闭孔或埋藏孔结构相比,筛孔结构既保持了电极的机械完整性,又大幅提升了界面离子传输动力学。研究表明,筛孔的亚纳米孔入口尺寸控制在0.35至0.5纳米之间,能够有效阻隔大部分溶剂分子,仅允许部分脱溶剂态的锂离子和阴离子进入孔内,优化了锂离子在电极内孔隙的传输路径。此过程中,电解液中的溶剂配位结构发生变化,形成富含无机组分如氟化锂的固态电解质界面层(SEI)。该无机丰富的SEI具备优异的机械强度与导锂性能,有助于机械约束孔内膨胀的硅膨胀体,抑制有害的晶态Li15Si4相生成,从而降低结构破坏风险。工程制备方面,研究团队采用两步化学气相沉积(CVD)法,首先将无定形硅填充于定制的多孔碳支架内,再利用乙炔气体在较高温度下沉积成碳层,精准缩小孔入口尺寸形成筛孔结构。其显著优点是工艺相对简便,材料来源丰富且可规模化生产,利于未来应用推广。

该筛孔硅碳复合材料表现出优异的电化学性能,包括高达1773毫安时每克的容量,与极低的57%电极膨胀率和初始库仑效率93.6%,同时循环100次以上容量保持率超过97%,每周期容量衰减仅0.015%。此外,搭载该材料的片状软包电芯实现了1700次循环后容量保持80%,并具备10分钟快充能力,充分展示了其应用的实际潜力。界面分析则通过X射线光电子能谱和电子能量损失谱证实了富含无机成分的SEI均匀分布于筛孔内部,有效稳定了硅表面。通过小角X射线散射技术观察,筛孔结构在循环过程中孔体形貌变化极小,证明了其极佳的机械稳定性。实验室与仿真结合的有限元应力模型进一步揭示,筛孔内部富含无机SEI层对扩展的锂硅合金体产生机械约束,增加了体系的应力传递,形成电化学应力-电压耦合效应,有效抑制了晶态Li15Si4形成这一导致电极断裂和容量衰减的关键相变。与此相反,传统开放孔结构的有机SEI因机械强度不足,难以控制此类相变,导致速效性差且循环寿命短。

该筛孔结构还促进了锂离子的预脱溶剂化机制,有助于降低电荷传递过程的能量屏障,提高电极间以及界面内锂离子的迁移效率。温度依赖的电化学阻抗谱测定显示,筛孔电极的锂离子脱溶能垒与界面迁移激活能均显著低于对比组,解释了其优异快充性能的微观根源。除此之外,筛孔设计还有效减少了硅表面与电解液直接接触,降低了不可逆侧反应发生,显著提升了初始库仑效率和循环稳定性。该技术不仅为硅基负极材料的设计提供范式创新,也向锂离子电池实际应用迈出了重要一步。展望未来,筛孔结构的优化可以与电解液配方、粘结剂及整体电极设计协同发展,进一步提升电池的综合性能与安全性。在新能源发展浪潮中,此类融合机械稳定性与电化学活性的创新材料,将助推高能量密度、高功率密度锂离子电池的商业化落地,满足未来电动汽车、智能设备及储能市场日益增长的需求。

同时,该筛孔设计理念也为钠离子电池等其它储能体系的材料工程提供借鉴。总之,筛孔设计凭借精准孔径控制所带来的离子选择性和机械约束效应,巧妙解决了硅负极材料膨胀与离子传输之间的矛盾,开启了稳定且快速合金化化学反应的新篇章,有望成为下一代高性能锂离子电池负极材料的主流方向。随着相关制备工艺的成熟与产业链的完善,这一技术将推动绿色能源储存设备迈向更高效、更耐久的未来。