随着电动汽车、智能电子设备等市场的迅猛发展,锂离子电池作为关键动力源的技术升级备受关注。硅因其高达3579mAh/g的理论容量,被誉为替代传统石墨负极材料的理想选择。然而,硅负极在充放电过程中体积膨胀超过300%,严重影响电极结构稳定性和循环寿命。长期以来,如何实现硅负极在高容量、高倍率及长寿命之间的平衡,成为材料科学和电化学领域的一大难题。最新研究显示,筛分孔设计提供了突破口,为硅负极材料的实用化注入新的动力。筛分孔结构独特,利用碳支撑材料中纳米尺度的空穴体积来缓冲硅的膨胀,同时在孔口形成亚纳米级的孔径限制,实现了对锂离子及其溶剂分子预脱溶剂化的筛选效应。

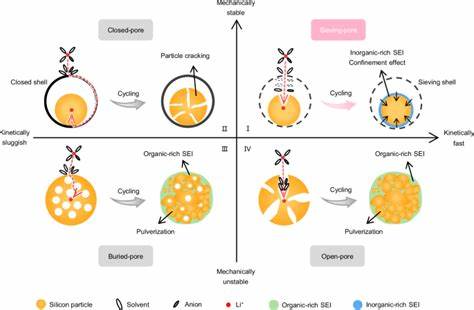

传统的硅负极结构,如开放孔、埋藏孔和闭合孔,各有优缺点。开放孔利于离子快速传输但引发硅表面与电解液剧烈反应,导致初始库伦效率低和循环衰减快。埋藏孔空间有限,无法完全缓解硅体积变化造成的结构应力。闭合孔虽然结构完整,但大幅增加离子扩散路径,限制充放电速率。筛分孔结构巧妙结合了机械稳定性与快速电化学动力学优势。其通过亚纳米孔口调控电解液组分进入孔内,有效阻止大分子溶剂渗入,促进无机成分丰富的固态电解质界面膜形成。

这种无机富集的SEI层不仅机械强度高,能有效限制硅的体积膨胀,还通过应力-电压耦合抑制有害的晶态Li15Si4相形成,减少结构破裂和容量衰减。此外,筛分孔使锂离子脱溶剂过程更为高效,降低了传输能垒,极大提升了界面动力学,增强了快充能力。制造工艺方面,采用两步化学气相沉积技术,先在定制孔径的多孔碳材料中热解硅烷沉积无定形硅,再通过乙炔气沉积形成筛分碳层,精准缩小孔口尺寸至0.35-0.5纳米。该方法实现了高达近50wt%的硅质量含量,保证了活性物质载量的同时,保留足够孔体积以应对硅的膨胀。微观形貌观察与孔径测试证实筛分孔结构成功实现孔口筛分功能,氮气吸附测量的低吸附面积与二氧化碳吸附的显著吸附量对比,印证了亚纳米筛分孔的存在。电化学性能试验显示,筛分孔硅负极初始库伦效率高达93.6%,循环时容量衰减仅为0.015%每循环,远优于传统开放孔结构的87.2%初始效率及快速容量衰减。

快充测试中,筛分孔电极在高电流密度下仍保持约750mAh/g的容量,契合商业化快充需求。机理解析结合先进技术揭示筛分孔有机分子排斥与无机成分丰富的SEI结构形成,使硅颗粒在孔内受到机械约束,防止颗粒粉化与晶态Li15Si4析出,显著延长电极寿命。有限元模拟亦表明筛分孔结构下应力均匀分布,有效抵抗膨胀引发的内应力集中。此外,筛分孔策略兼具可规模化制备优势,适应性强,具备产业化潜力。将筛分孔硅负极与石墨混配,组装的Ah级软包电池展现出超过1700次周期的80%容量保持率以及10分钟快充能力,充分证明其实际应用价值。综上所述,筛分孔设计为锂离子电池硅负极材料的稳定性、容量和速率性能提供了创新解决方案。

通过精准孔径调控,实现离子筛选与结构缓冲双重功能,推动硅负极走向高能量密度、长寿命及高功率密度的实际应用。未来,结合新型电解液体系与界面工程,筛分孔结构有望进一步优化电极性能,为电池技术的升级换代夯实基础,助力绿色能源的持续发展。