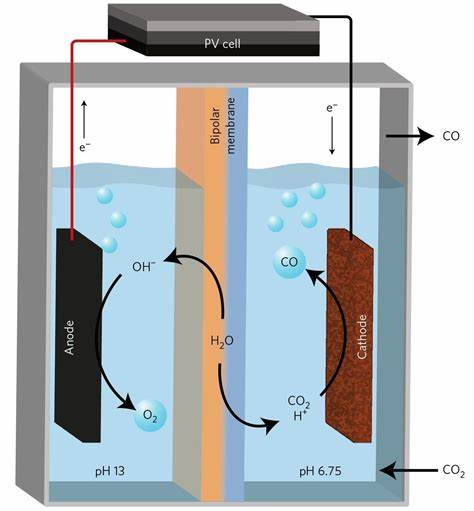

近年来,全球气候变化压力持续加剧,二氧化碳作为主要温室气体之一,其排放控制和资源化利用成为科技研发的重点方向。传统上,如何将工业排放的二氧化碳有效转化为可用燃料,既实现环境保护,又创造经济价值,是许多科学家梦寐以求的目标。虽然电化学二氧化碳还原反应(CO2RR)提供了利用可再生能源将CO2转变为有价值化学品的可能性,但技术实用化长期受限于系统稳定性差,操作寿命短及盐分积累导致装置失效等难题。日前,来自美国莱斯大学的研究团队带来了一项重磅突破——通过将二氧化碳气体先通过酸性溶液气泡处理的创新方法,显著改善了电化学反应中盐堵塞的问题,使设备运行时间提升了50倍以上,为二氧化碳燃料转化技术的工业化奠定了坚实基础。电化学还原二氧化碳技术的核心在于利用外加电能驱动,将CO2分子转化成碳一氧化物、乙烯、醇类等产品,这些转化产物既可以作为合成燃料的原料,也能为工业生产提供重要中间体。然而,该过程的关键瓶颈是反应系统内部盐分结晶堆积。

尤其在含钾盐电解质中,钾离子通过阴离子交换膜迁移至阴极区,与二氧化碳反应生成碳酸氢钾,因其低溶解度容易在气体流道中结晶沉积,堵塞通道,阻碍气体传输,导致电极浸水和电流效率下降,最终使系统只能维持数百小时的短暂运行,远不能满足商业规模应用。莱斯大学科研团队以全新的思路破解了这一难题。他们没有改变反应过程的本质,也没有采用复杂昂贵的新材料,而是对进入电解槽的二氧化碳气体进行湿化方式的创新。传统技术中,二氧化碳气体通常通过蒸馏水加湿,以维持反应区的水分和平衡反应条件。研究团队则将水替换为稀释的酸性溶液,如盐酸、甲酸或醋酸,让CO2气体穿过酸性液体产生气泡,再将包含微量酸性水汽的二氧化碳引入阴极反应区。微量的酸性气体显著改变了阴极区域的局部化学环境,促使原本不溶性强的碳酸氢钾被转化为更易溶解的酸性盐类,不再形成堵塞通道的沉积晶体。

实验表明,采用酸性气泡湿化的电解槽装置在使用银催化剂以生产一氧化碳的反应中,稳定运行超过两千小时,且放大使用的100平方厘米装置更是达到了长达4500小时以上的持久运行。在同样使用水湿化的对照实验中,装置通常在80小时左右即因盐堵问题失效。更令人关注的是,酸性气泡技术对多种催化剂类型均适用,诸如氧化锌、氧化铜以及氧化铋等不同催化剂,能够高效转化CO2生成多样化化学产物,展现出极强的通用性和应用潜力。此外,这一方法在保证反应效率和产品选择性的同时,对传统阴离子交换膜也表现出良好的兼容性与耐腐蚀性。团队谨慎控制了酸的浓度,避免了膜材料因氯离子腐蚀而受损,彰显出方案既经济又环保的优势。为了更直观地分析盐结晶过程,研究人员设计了带有透明流板的专用电解槽进行实时观察。

在采用传统水湿化时,数据清晰指出盐晶体在48小时内迅速形成并逐渐堵塞通道框架。而酸性气泡湿化则完全抑制了这一过程,任何细微的盐积累均被持续溶解冲走,展现出令人印象深刻的抗结晶能力。该发现不仅填补了电化学二氧化碳还原系统长期以来的技术空白,也为相关装置的规模放大和长周期运行提供了操作简便且成本低廉的解决方案。酸性气泡技术的实施无需对现有装置做出复杂改造,仅需调整进气湿化步骤即可轻松完成,具有快速推广和应用的巨大潜力。从更宏观层面来看,这项技术为碳捕集与利用(CCU)产业化进程加速打开了一扇门。通过将工业废气中的二氧化碳转化为化学燃料,既减少了环境排放,又帮助实现了碳循环经济,有望成为实现碳中和目标的重要支撑路径。

未来,随着全球对绿色低碳能源转型需求的不断加强,基于该技术的电化学二氧化碳还原装置有望与风能、太阳能等可再生能源系统深度整合,实现智能化、模块化和大规模生产。科研人员正积极探索该方法与不同催化剂、不同膜材料和多种电解槽结构的耦合优化,进一步提升转化效率和产品选择性。此外,跨学科合作也在同步推进,包括材料科学、环境工程、化学工程等领域,共同助力电化学CO2还原技术走向市场应用。总之,酸性气泡助力二氧化碳转燃料的创新方案,是对解决电化学CO2还原过程技术瓶颈的革命性贡献。它不仅提升了系统运行的稳定性和寿命,也降低了维护成本,为打造绿色、循环的未来能源体系指明了方向。随着技术逐步成熟和产业链完善,酸性气泡技术有望成为全球实现碳排放控制与能源可持续发展的有力利器。

。