甲烷与二氧化碳是全球公认的两种主要温室气体,二者不仅是环境负担,也是尚未充分利用的宝贵资源。干重整甲烷(DRM)作为一种将甲烷与二氧化碳转化为合成气的工艺,因能够实现温室气体的双重利用而受到广泛关注。然而,传统的干重整技术因其高度吸热性需要极高的反应温度,且能量主要来自化石燃料燃烧,导致净二氧化碳排放依然为正,限制了其大规模工业化应用。近年来,电化学催化技术成为实现低碳甚至负碳排放干重整甲烷的突破口。本文将重点介绍基于镍-镧系氧化物负载活性炭并通电驱动的电化干重整甲烷技术,深入探讨其机理、性能、环境效益与未来应用前景。 电化干重整技术的创新核心在于活性炭的导电性及镍与镧氧化物的协同催化作用。

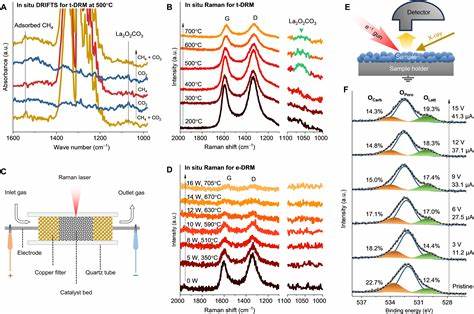

传统催化剂多依赖外部高温供热,单纯加热方式难以精准调控反应路径及催化中间体。而在电化催化过程中,将电流直接通过镍-镧氧化物负载的活性炭催化剂床层,不仅产生焦耳热效应提升局部温度,还能激发电场效应,实质上降低反应活化能,加速反应速率。镍作为干重整的主要活性组分,催化甲烷裂解反应,产生氢气和部分碳沉积。镧氧化物则对二氧化碳的活化与吸附具有促进作用,生成中间体氧碳酸盐,促进氧物种供应,有效抑制碳积累。电流激发的晶格氧释放促进了氧碳酸盐的分解及碳氧化反应,有效防止镍颗粒的过度氧化及催化剂失活现象。 实验结果表明,镍-镧氧化物负载活性炭催化剂在电化干重整甲烷反应中可达到接近热力学平衡的甲烷和二氧化碳转化率,且长时间运行稳定性显著优于传统热驱动重整。

这一优势主要源于电力驱动的氧循环加速,极大抑制了中间体沉积及金属镍颗粒的氧化套层形成,从根本上提高了催化剂的使用寿命与活性保持。调控电流强度及反应参数可精细调节反应温度及产物组成,典型条件下产物合成气的氢气与一氧化碳比例接近1,符合干重整的理想产物配比,适合下游甲醇合成或费托合成工艺。 在能效方面,电化干重整显著优于传统热驱动反应。具体指标显示,单位消耗电能所转化的甲烷与二氧化碳摩尔数达到前所未有的高水平,远超目前已报道的等离子体及脉冲激光辅助干重整技术。此外,当使用低碳电力来源(如风电、水电、核电)驱动反应时,不仅反应本身实现碳的净消耗,结合电力的生命周期评估,整体过程可以实现负碳排放。这种从能源供给端优化的绿色循环为干重整甲烷技术的产业化提供了坚实的环境基础。

机理研究通过X射线衍射、X射线光电子能谱、原子分辨显微镜及红外拉曼光谱等多种表征手段,揭示了电化催化下镍、镧氧化物以及活性炭如何协同作用。电流激发下晶格氧释放加速了La2O2CO3中间体的分解,产生活性氧物种,用于氧化镍表面碳沉积,实现碳的高效转化,阻止碳块积累。与此对应,镍颗粒避免了深度氧化,保持了催化活性。电化学促进的氧化还原循环模型有效改写了传统Langmuir-Hinshelwood表面反应路径,部分体现Mars-van Krevelen机制特征,增强了催化效率和稳定性。 此外,电化干重整反应的动力学特征也发生根本改变。电流直接作用于反应体系,不仅带来热效应,更产生电场诱导的活性中心结构重组与中间体活化,从而降低反应的能垒和反应温度。

此类电化催化反应机制,实现了常规少见的低温高效转化,减少了对极端工艺条件的依赖。 值得关注的是,镍-镧负载活性炭催化剂制备简单且成本较低,使用天然活性炭作为导电载体兼具支撑与电子传导功能,有利于反应热量均匀分布与电场均匀作用。通过调节镍含量及镧与镍的摩尔比,可实现催化剂性能最优匹配,进一步提升反应效率与抗积炭能力。相较于传统贵金属催化剂,镍基系统因成本优势和表现稳定,更具推广应用潜力。 目前该技术已完成实验室重整量级的放大测试,显示了良好的规模放大潜能。随着催化剂用量的增加及反应器设计的优化,能效进一步得到提升,电能利用率大幅度提高,有望满足工业规模的环保高效制氢与合成气需求。

同时,实验数据表明未来可结合可再生能源,实现全环节低碳甚至零碳足迹的绿色合成气生产,为能源结构转型与碳中和目标助力。 未来发展中,研发新型电化催化剂支撑材料或设计多功能复合催化剂体系,将进一步提高电导率,催化活性及耐久性。探索替代活性炭的电导率高、抗腐蚀强的材料,可巩固催化剂结构稳定性,预防反应中二氧化碳对炭载体的过度气化。同时,结合多场耦合技术如光、电、热联动,或与电解水制氢等绿色工艺整合,将推动干重整技术向更高效、智能及经济方向迈进。 总结而言,镍-镧氧化物负载活性炭的电化干重整甲烷反应技术综合了导电催化剂设计、电场辅助活化与中间体氧循环加速的优势,实现了高转换率、高能效及长时间稳定运行。凭借其除碳效率高、净负碳排放及适配绿色电能的特点,为应对全球气候变化和推动化工能源绿色转型开辟了新的技术路径。

随着相关催化剂及反应器技术的不断完善,电化干重整有望实现工业化突破,成为未来清洁能源制备和温室气体资源化利用的重要技术支撑。