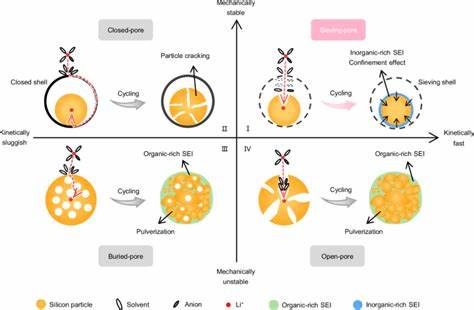

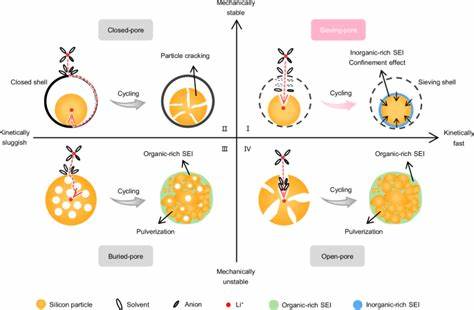

随着电动汽车和便携式电子设备对高能量密度锂离子电池需求的日益增长,硅负极材料以其极高的理论容量成为提升下一代电池性能的关键候选。然而,硅负极在充放电过程中超过300%的体积膨胀不仅导致电极结构的机械破坏,也加剧了界面副反应,快速衰减电池容量,严重限制了其实用化进程。为此,科学家们不断探索优化硅负极结构与电解质界面,以实现兼顾高容量、低膨胀、长循环寿命及快速充电的理想电极设计。最新研究中,以筛孔设计为核心的碳支撑结构,为解决硅负极合金化过程中的力学与动力学矛盾提供了一条创新路径。筛孔结构特别构筑了具有内层纳米孔体和外层亚纳米孔入口的双重孔道体系。内层纳米孔体富含预留空隙,用以缓冲高质量硅在锂化过程中的体积膨胀,而外层细小孔口则能选择性筛选离子,促进锂离子的预脱溶剂化以及快速的孔内传输。

这种独特的筛孔效应不仅有效抑制了电解液溶剂分子进入孔内,减少了有机成分丰富的副产物生成,促进了富无机成分固态电解质界面膜的形成。该无机电解质膜机械刚性强,能够为硅颗粒提供有效的机械约束,防止晶态Li15Si4的形成,从根本上减轻因相变产生的应力和相关副反应。实验结果显示,筛孔结构的硅碳复合负极在1773毫安时每克的高比容量下,电极膨胀率仅为58%,显著优于传统开孔、闭孔或埋孔结构的硅负极。该设计实现了高初始库伦效率(93.6%)和卓越的循环稳定性(循环100次后库容保持率超过97%,容量衰减率低至0.015%每循环),并在实际组装的Ah级软包电池测试中表现出超过1700次循环的稳定性及10分钟快速充电能力。制备工艺方面,该筛孔硅负极材料采用两步化学气相沉积工艺,通过先在定制调整孔径的多孔碳支撑体内沉积无定形硅,再利用乙炔分解沉积筛孔碳层,形成具有精细孔径控制的筛孔结构。精准的孔径控制使得亚纳米级孔口大小维持在0.35至0.5纳米间,正好能够允许带部分溶剂的锂离子穿过,而阻拦较大的溶剂分子,有效实现溶剂的预脱溶剂化过程。

这种机制不仅提高了锂离子的传输速率,还通过改变孔内溶剂构型,促进了富含锂氟化物等无机成分的稳定电解质界面膜的形成。物理表征手段包括小角X射线散射、X射线光电子能谱、扫描透射电子显微镜能谱成像等,系统阐释了筛孔结构对纳米孔内硅分布、电解质分子进出以及无机无机电解质界面膜成分的影响。动力学测试表明筛孔硅负极材料的锂离子脱溶剂化活化能及界面迁移阻抗均显著降低,体现了筛孔效应对电化学过程动力学的促进作用。另一方面,机械行为模拟和表征进一步确认了无机界面膜与碳支撑的双重机械约束效果,能够有效抵抗硅体积变化引起的应力集中,抑制锂硅晶相的形成,防止负极材料的粉化和失效,从源头上延长了电池的循环寿命。这一点相较于传统的有机成分为主的界面膜显著提升了负极的机械稳定性和安全性。实际电池组装测试中,筛孔硅负极与层状镍钴锰氧化物正极配合,表现出优异的倍率性能和充放电效率。

即使在高电流充放状态下,电极仍表现出稳健的循环稳定性和容量保持率,适应未来快充需求。综上所述,筛孔结构为锂离子电池硅负极设计提出了全新的思路,通过纳米级结构准确控制电解液分子进入,优化了界面化学和机械约束,实现了材料力学稳定性与电化学动力学的完美结合。这一创新不仅解决了硅负极材料长期以来在容量、稳定性和速率性能之间的矛盾,也为高能量密度、长寿命快充锂离子电池的研发和产业化奠定坚实基础。未来,该策略有望与其他材料改性技术结合,如表面功能化、高浓盐电解质及固态电解质集成,进一步提升电池性能和安全性。随着制备技术的成熟和规模化生产的推进,筛孔硅负极材料有望突破当前技术瓶颈,推动锂离子电池进入更高能量密度和更快充电时代。科研人员和产业界应持续关注这一前沿领域,加快从实验室到市场的应用转化,为绿色能源存储技术的发展贡献力量。

。