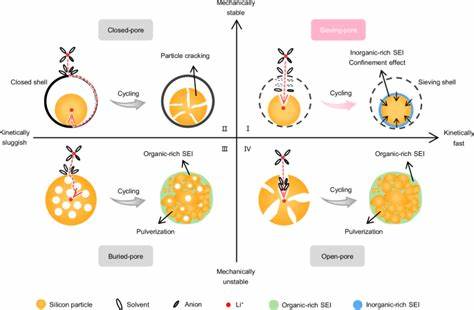

随着移动电子设备、电动汽车和储能系统的快速发展,对高能量密度锂离子电池的需求日益增长。硅因其理论比容量高达3579毫安时每克,成为取代传统石墨负极的极具潜力的材料。然而,硅负极在充放电过程中伴随超过300%的体积膨胀,导致颗粒粉化、电极结构破坏以及固态电解质界面(SEI)层的不断生长,从而引发容量迅速衰减和循环寿命缩短等问题。为解决这一重大瓶颈,筛选孔设计作为一种新兴的结构策略被提出,旨在实现硅负极的机械稳定性与快速电化学反应的有机结合。筛选孔结构主要由具有内置空隙的碳纳米孔体和带有亚纳米级孔口的碳层构成。此结构能够为载硅区提供缓冲空间以适应锂化过程中硅的体积变化,同时通过细微的孔口筛除溶剂分子,仅让部分溶剂及离子得以进入,实现对电解质溶剂的部分解溶作用。

此预解溶过程有效改变了硅负极孔内的锂离子溶剂环境,促进形成富含无机组分如氟化锂的固态电解质界面。(SEI)膜。相较于传统的开放孔或埋藏孔结构,筛选孔设计极大地减少了有机组分SEI的生成,降低界面副反应,提升初始库伦效率。该富无机组分的SEI因其机械刚性,能够对孔内硅体实施有效机械约束,防止晶态Li15Si4的产生,避免了严重的相变应力和硅颗粒破裂,实现应力-电压耦合效应,进一步稳定电极结构。此外,亚纳米级的孔口尺寸不仅限制了大分子的进入,降低了副反应速率,同时促进锂离子的快速扩散和传输,有利于提高充放电速率和快速充电性能。筛选孔碳/硅复合材料制备采用两步化学气相沉积法,先将无定形硅沉积至多孔碳支持物内,再在表面沉积细致的碳层以调节孔口尺寸。

通过调控沉积时间,实现孔口大小控制在0.35到0.5纳米之间,达到有效筛选效果。材料表征显示,沉积的硅呈无定形结构,均匀分布于碳纳米孔内,而碳层主要聚集于孔口区域,保留了内部的空隙以缓冲硅的膨胀。小角X射线散射(SAXS)以及氮气和二氧化碳吸附实验进一步证实了孔径分布和筛选孔形成过程。电化学性能测试表明,筛选孔碳/硅负极在高质量负载下实现了高达1773毫安时每克的比容量,体积膨胀率维持在58%以内,初始库伦效率达到93.6%,远优于开放孔或封闭孔结构。同时,循环100至200次后容量衰减率极低,保证了长寿命循环。锂离子在界面和孔内的快速脱溶和传输得益于富无机成分SEI,降低了界面阻抗并提升动力学性能,让负极即使在6安培每克高倍率条件下仍可维持较高容量。

机理研究揭示,细小孔口对溶剂分子具有尺寸排斥作用,使锂离子在进入硅负极孔体前实现部分解溶,减少溶剂分子的直接参与,促使形成稳定、无机化的SEI膜。相比之下,开放孔结构因溶剂自由进入导致有机SEI丰富,界面不稳定,容易发生体积变化导致电极破碎和容量衰减。有限元模拟显示,筛选孔设计通过形成有机-无机复合机械约束层,提高了硅层内应力承载能力,抑制了不利的晶相Li15Si4的形成,提升了机械稳定性及电化学性能。实际应用中,基于筛选孔结构的硅负极在Ah级软包电池中表现出优异的循环稳定性和快速充放电能力。经过1700次2安培充放电循环后,容量保持率达到80%,且实现10分钟快速充电,远超传统硅负极表现。此外,该设计的制备流程成熟且具备大规模生产潜力,为硅负极商业化提供了可靠的技术保障。

综上,筛选孔结构为解决硅负极面临的结构膨胀与动力学瓶颈提供了创新且实用的设计理念。通过孔口尺寸精妙调控,实现对溶剂分子的有效筛选和锂离子的高效传输,稳定SEI膜的形成与机械约束。该策略不仅显著提升了硅负极的初始库伦效率和循环寿命,还保证了高倍率快速充放电的电化学性能。未来,将筛选孔设计与电解液优化、界面调控等多项技术结合,有望进一步推动高性能硅负极锂离子电池的产业化进程。同时,该方法对其他体积变化显著的高容量负极材料亦具借鉴意义,为新能源储能材料设计树立了新标杆。随着能源密度和充电效率的双重提升,筛选孔优化的硅负极预计将在电动汽车及大型储能市场中发挥重要作用,引领绿色能源技术迈向更高水平。

。