在当今工业4.0和智能制造的背景下,实时监控和检测生产过程中的潜在缺陷已经成为提升产品质量和生产效率的关键环节。螺钉紧固作为机械制造和组装过程中的基础操作,其准确性直接影响产品的安全性和性能。然而,工业环境中螺钉紧固过程的数据采集常常充满挑战,尤其是在缺陷数据极其有限的情况下,传统机器学习模型难以发挥优势。这就促使研究者将目光投向少样本学习(Few-Shot Learning,FSL),希望在有限的数据条件下依然能够实现高效、准确的监测和诊断。少样本学习是一种能够在仅有极少量训练样本的情况下,实现模型快速适应和泛化的技术。它最初在计算机视觉领域表现突出,但随着工业数据分析需求的不断增长,少样本学习正逐步被引入到工业时间序列分析中,特别是在螺钉紧固过程的监测中展现出巨大潜力。

螺钉紧固过程的监控主要依靠对多变量时间序列数据的分析,其中包括力矩、转速、角度等多方面参数。由于缺陷类型复杂多样,并且缺陷样本采集困难,导致数据集极具不平衡性和稀缺性。针对这一问题,少样本学习通过模拟人类快速学习新知识的能力,利用少量标注数据完成对新型或罕见缺陷的识别,从而大幅减轻了标注及采集成本。近期,来自德国弗里德里希-亚历山大埃尔朗根大学的研究团队针对螺钉紧固过程监控,提出了一套系统而全面的少样本学习研究框架。他们收集并整理了2300个多变量时间序列样本,涵盖16种不同的单因素及多因素缺陷类型。该数据集不仅具有多标签特性,更体现了实际工业生产中复杂多变的故障情形。

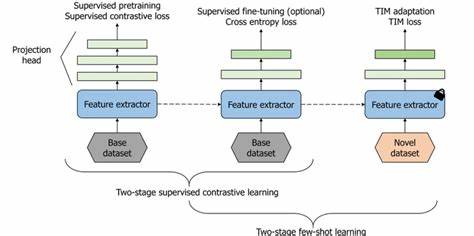

为更好地处理多标签问题,研究团队提出了一种创新的标签感知的情景采样器。这种采样方法能够将多标签序列拆分成多个单标签任务,保持输出维度一致的同时,还能保留组合标签的丰富信息,为模型提供了更加灵活且高效的训练过程。在具体模型选择上,研究集中评估了两大少样本学习范式:度量学习中的原型网络(Prototypical Network)和基于梯度的模型无关元学习(MAML)。每种范式都搭配了三种不同的骨干网络架构,包括一维卷积神经网络(1D CNN)、InceptionTime以及拥有3.41亿参数的Transformer模型Moment。通过10-shot、3-way的评测方式,结果显示InceptionTime与原型网络的结合在多类别和多标签任务中分别达到了加权F1分数0.944和0.935,显著超越了参数规模远大且训练时间较长的Moment微调模型,优势高达5.3%。这一发现挑战了当前大模型一定优于小模型的常见假设,表明在数据稀缺条件下,轻量级卷积神经网络结合简单的度量学习方法不仅能更快收敛,还能获得更优泛化性能。

此外,无论骨干网络选择如何,度量学习范式均优于元学习架构,说明基于距离的分类方法在工业时间序列的少样本环境中更加稳健可靠。采用标签感知采样策略,相比传统的基于类别的采样方式还能提升约1.7%的F1得分,进一步验证了多标签信息在学习过程中的重要价值。这项研究不仅为工业场景中的少样本学习提供了重要的实证依据,还针对工业时间序列数据的多标签、复杂故障特点,提出了有效的采样和建模技术,极大地推动了少样本学习在制造业质量监控领域的应用落地。作为工业检测的重要组成部分,螺钉紧固过程的智能监测系统对保障机械产品的装配质量、安全性能和耐久性至关重要。传统监测依赖大量历史数据与人工标注,严重制约了新型缺陷的快速识别与应对能力。通过深度挖掘少样本学习技术的优势,工业企业能够在数据有限的情况下,快速开发适应不同生产环境的智能监测模型,降低生产线停机风险及维护成本,实现制造过程的智能化转型升级。

展望未来,随着工业设备智能传感技术的发展,更多高质量、多维度的时间序列数据将不断涌现,为少样本学习模型提供更丰富的训练基础。同时,融合领域自适应、持续学习等新兴技术,将进一步提升模型对生产环境变化的鲁棒性和适应性。基于当前研究成果,工业领域中的螺钉紧固质量检测正迎来前所未有的发展机遇,不仅能够促进工业生产的数字化升级,还将推动制造业迈向更加智能、高效、精准的新时代。总之,少样本学习为工业时间序列特别是螺钉紧固过程的监测提供了崭新的解决思路。通过创新的数据采样策略与高效模型设计,克服了标注不足与数据稀缺的瓶颈,实现了高效、准确的缺陷识别与诊断,为智能制造保驾护航。未来随着相关技术的不断完善与推广,能进一步有效支持工业生产中的质量检测与故障预警,推动制造业走向智能化、精准化的辉煌未来。

。