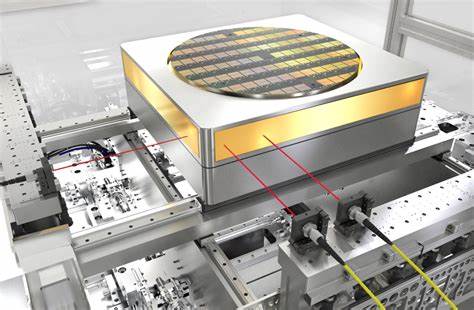

随着半导体产业的快速发展,晶圆制造技术面临着日益严苛的性能和精度要求,晶圆台运动控制作为关键环节,其技术的优劣直接影响芯片生产的质量与效率。晶圆台即承载晶圆的高精度运动平台,需实现纳米级的定位精度和高速响应,以满足尖端制程对极高定位要求。本文将全面解析晶圆台运动控制技术,探讨从实验设计到系统鲁棒性能提升的关键环节。 晶圆台运动控制的核心挑战在于如何精确控制平台在多个自由度上的运动,同时抵抗各种干扰和不确定性因素。主流设计采用高性能伺服驱动系统,结合先进的反馈控制算法,以实现最佳的运动跟踪性能。实验设计阶段是技术研发的基础,通过科学合理的实验设计,工程师能够系统地评估不同控制策略和参数设置对运动性能的影响,为后续优化提供有力支持。

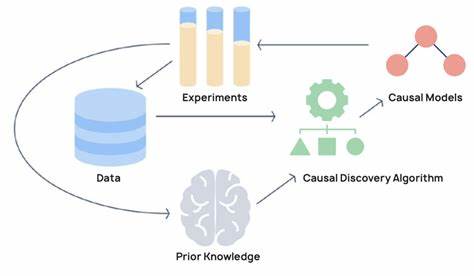

在实验设计中,选择合适的试验变量和响应指标至关重要。常见的变量包括控制参数调节值、机械系统的物理特性以及环境因素等;响应指标则涵盖运动精度、响应速度、稳态误差和振动抑制能力等。通过设计正交试验或响应面法等统计方法,有效降低实验次数,提升结果的可靠性。阶段性实验不仅验证系统的动态性能,还帮助识别不足之处和潜在系统瓶颈。 随着实验数据的积累,控制系统渐趋完善,为实现鲁棒性能奠定坚实基础。鲁棒性能指系统在存在扰动、参数变化以及不确定因素时,仍能保持稳定和高性能的能力。

半导体制造环境复杂多变,诸如温度波动、机械磨损及电子干扰等均可能影响晶圆台控制系统的表现。 因此,科研人员常采用先进的鲁棒控制方法,如H∞控制、滑模控制及自适应控制等,以增强系统对不确定性的抵抗力。这些方法能够通过设计稳健的反馈机制,自动调节控制指令,应对突发扰动和模型误差,保障运动精度和系统稳定性。以滑模控制为例,在面对系统参数不确定性和外来扰动时,滑模控制展现出优异的鲁棒性,适合应用于晶圆台多自由度复杂运动控制。 然而,高性能控制离不开对系统动态特性的深入理解。建立精准的运动学和动力学模型,是控制算法设计的前提。

科研团队通常结合有限元分析及实验数据,对机械结构的刚度、阻尼及惯性特性进行精确建模。此外,传感器技术的进步为精确反馈提供了保障,光栅尺、高分辨率编码器以及激光干涉仪等传感设备,能够实时监测晶圆台的位置和姿态,确保控制的闭环精度。 除了硬件层面,软件与算法的协同发展同样重要。智能化算法的引入,使得系统不仅能响应当前状态,还能预测未来趋势,提前调整控制策略。机器学习和数据驱动的优化技术正逐步融入晶圆台控制体系,通过对历史运行数据的学习,优化控制参数,提高系统对复杂工况的自适应能力。 在实际应用中,系统集成工程师需充分考虑制造环境中的实际限制,例如空间紧凑、散热需求和电磁兼容性等,对控制系统进行全面设计。

此外,系统的维护与校准流程也是确保长期稳定运行的关键。定期的性能检测与调整可有效避免硬件老化带来的性能退化,使晶圆台控制系统保持最佳工作状态。 从长远角度看,晶圆台运动控制技术的发展趋势逐渐向高度智能化、集成化和网络化方向发展。先进的控制系统将更多依赖人工智能和大数据技术,实现全生命周期的性能监控与自动优化。云计算平台的引入也有助于实现远程诊断与维护,使得整个制造流程更加高效可靠。 综上所述,晶圆台运动控制作为半导体制造中的核心技术之一,其从实验设计到鲁棒性能实现的每一步都严谨且复杂。

通过系统性的实验设计方法、先进的控制算法及精准的动态建模,科研人员不断突破技术瓶颈,推动晶圆台性能迈向更高水平。未来,随着智能制造理念的深入应用,晶圆台控制系统将在产业升级和技术创新中发挥更加关键的作用,为半导体技术的持续发展提供坚实保障。 。