在半导体封装产业持续迈向高性能、高密度、多芯片集成的背景下,玻璃基板作为一种新兴的封装载体材料,正展现出强劲的市场增长势头。玻璃基板尤其以其极致平坦度、低热膨胀系数以及优良的电气性能,成为有望替代传统有机基板和硅基互连层的理想选择,推动封装工艺向更高精度和更高速率方向发展。 从物理特性上看,玻璃基板提供了极其平滑且尺寸稳定的载体。相比于有机材料,玻璃的热膨胀系数显著较低,通常位于3到10 ppm/°C之间,这使其在与硅芯片的热匹配性上具备明显优势,特别是在多芯片叠层封装中可有效减小翘曲和应力,保障封装结构的稳定性和可靠性。同时,玻璃比有机基板的传热性能更强,能够更有效地将芯片产生的热量散出,提升整体系统的热管理效率。 从电性能角度分析,玻璃的介电常数低至2.8,远低于硅的12,且介质损耗因子极低,使得高频信号损耗大大减小,信号完整性显著提升。

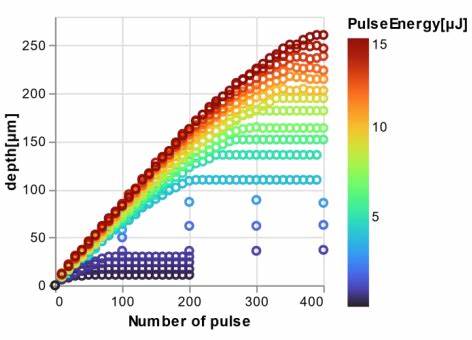

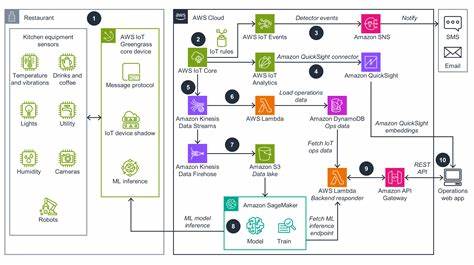

在高速通信和高频应用中,这种低损耗特性尤为关键,为6G通信网络和高速芯片封装提供了理想的电气环境。此外,玻璃的透明特性,使其能够在封装中集成光波导,为光电混合集成模式提供了新的可能,预示着未来硅光和混合通信技术的融合发展趋势。 在制造工艺方面,通过激光改性结合湿法氢氟酸蚀刻的"激光诱导深度蚀刻"技术(LIDE),玻璃基板上的穿透式微通孔(TGVs)得以实现,这些微小且高纵横比的通孔支持高密度RDL线路的精确构建。研发团队已经能够制造宽度仅3微米、间距5微米的通孔,极大推动了细线细间距工艺的发展。与此同时,采用紫外深紫外激光微钻的方法也在实践中展示出更环保的无氢氟酸工艺潜力,极大降低了制作过程中的环境风险。 多层玻璃堆叠技术的兴起,进一步拓展了玻璃基板在3D集成领域的应用边界。

通过精确对齐和激光钻孔配合铜电镀填充,研究人员成功实现了可支持超过100 GHz数据传输速率的多层玻璃堆叠结构,满足未来6G通信模块中高频高速信号的严苛需求。集成各功能芯片如射频功率放大器和频率转换器,实现垂直互联的异构集成成为可能,推动高集成度、多功能模块的产业化进程。 尽管玻璃基板具备诸多优势,其制造和加工仍面临一定挑战。玻璃的脆性导致切割(分割)过程中易产生微裂纹和碎屑,影响芯片的机械强度和良率。分割后缺陷在业界被称为SeWaRe,即"背裂"现象。通过优化层压构造和采用"退边"工艺,有效缓解了应力集中,显著减少了切割缺陷。

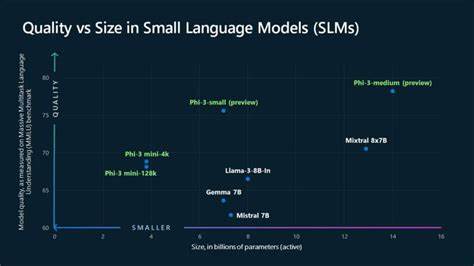

此外,将切割后的玻璃基板嵌入有机树脂框架的创新方法,通过提供边缘保护,提升了加工过程的稳定性和产出质量。 为进一步推动制造成熟度,行业高度重视仿真与预测性制程建模技术的研发。基于GPU加速和机器学习算法的分子层面模型,助力理解玻璃与多层薄膜之间的界面性质,指导材料选择和工艺优化。同时,在面板级流片中,预测性良率模型结合多点区域矫正策略,实现了对叠层工艺中偏移和翘曲的精准补偿,缩短工艺开发及量产周期,降低成本并提升芯片产率。 在整体封装生态系统中,玻璃基板不仅与有机载体材料相辅相成,更因其优异的平整度和尺寸精度,成为支持铜铜混合键合的关键基础材料。混合键合技术允许更密集的互联结构和更可靠的物理接合,实现芯片间无间隙高性能互连,极大提高了系统集成度,满足AI计算及高性能计算芯片对高速低延迟互联的需求。

随着5G网络建设进入成熟阶段,面向6G的下一代无线通信迎来了技术转型期。6G通信要求支持超过100 GHz的超高频率数据传输,而玻璃基板在低损耗、高频传输性能方面的优势,使其成为业界公认的关键封装材料。通过多层玻璃堆叠技术,结合高精度TGV工艺,能够实现大规模天线阵列的高度集成,极大提升通信模块的带宽和效率。 面向未来,玻璃基板产业链的企业正在加大研发和工艺投入,以攻克制造瓶颈,提升生产良率。以英特尔为代表的龙头芯片制造商持续投入玻璃基板项目,推动材料创新和制造工艺完善。诸如对激光直写蚀刻工艺的改进,无需氢氟酸后处理的绿色环保工艺探索,以及先进切割保护技术的商业化应用,都在加速玻璃基板向大规模生产转化。

综上所述,玻璃基板以其卓越的物理、热学和电气性能,在高端封装领域展现巨大潜力。它不仅解决了传统有机材料在高频高速信号传输和高度集成度方面的瓶颈,也为半导体封装设计带来了更多维度的创新空间。未来,随着制造工艺的突破与集成技术的成熟,玻璃基板有望成为支持AI芯片、高性能计算和下一代无线通信核心需求的关键材料,推动半导体产业迈向更高效、更可靠的封装时代。 。