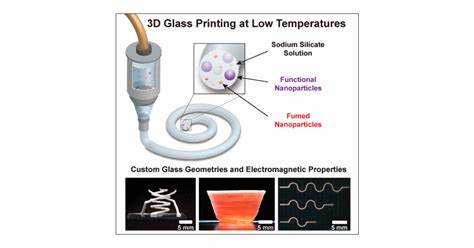

随着科技的不断发展,传统玻璃制造工艺在精度、设计自由度和材料性能方面的局限性日益显现,推动着科学家和工程师们寻求创新的制造方法。增材制造,即3D打印技术,以其能够逐层堆积材料实现复杂结构的能力,为玻璃制造带来了全新的可能性。然而,传统玻璃的高温烧结工艺——通常需要超过1000摄氏度的高温处理——不仅设备昂贵,还限制了与温度敏感材料和组件的兼容性,制约了玻璃3D打印技术的广泛应用。针对这一瓶颈,麻省理工学院林肯实验室研发出一种低温增材制造玻璃的新技术,实现了仅需250摄氏度的热处理即可获得高性能玻璃结构的突破,极大地降低了制造门槛,为玻璃制造领域打开了新视野。 低温玻璃增材制造技术的核心工艺基于直接墨水书写(Direct Ink Writing, DIW)技术,利用由硅酸盐溶液与多种无机纳米颗粒混合而成的特制墨水,通过喷射方式逐层堆积塑造复杂的多材料玻璃结构。该墨水配方中包含了丰富的硅酸盐化合物和其他调节物质,使得打印成型后能够在相对较低的温度条件下,通过矿物油浴加热促进硅酸盐溶液与硅颗粒之间的化学反应,形成坚固且稳定的硅酸盐/硅玻璃复合体。

紧接着,采用有机溶剂清洗去除残余矿物质,实现纯无机玻璃结构的转变。 这套工艺独特之处在于能够赋予最终制品极高的热稳定性和结构完整性,同时保持较低的收缩率,解决了传统高温烧结中易出现的变形和开裂问题。此外,墨水中的化学成分可根据不同应用需求进行调配,灵活定制光学特性、电学性质甚至化学稳定性,使其可广泛应用于光学透镜、微流控芯片、高温电子元件等多个领域。 相较于以往基于塑料和金属的3D打印材料,低温玻璃增材制造产品具有众多优势。首先,玻璃本身具备出色的机械强度和化学稳定性,能够抵抗多种腐蚀环境和高温考验,有效延长产品的使用寿命。其次,在光学和电子器件领域,玻璃独特的折射率和介电性能使其成为理想基材,满足高性能器件的严格需求。

再加上低温工艺为制造过程带来的成本节约与设备兼容性,极大地推动了复杂高精度玻璃元件的市场应用。 目前,低温玻璃增材制造技术的研发焦点聚集在提升打印件的光学透明度和均匀性,以满足精密光学设计的要求。通过不断优化墨水成分、改进打印参数和后期处理工艺,研究人员旨在减少气泡和杂质,提高制品的折射均一性和透光率,从而应用于自由曲面透镜、光纤制造等高端领域。同时,在功能化玻璃材料的探索上,加入特定的电导体或半导体纳米材料,使得玻璃制品不仅具备结构和光学功能,还能实现电气性能的集成,为下一代智能电子器件奠定基础。 展望未来,低温玻璃增材制造技术将进一步推动多材料融合和微纳制造技术的进步,实现更为精细和多样化的玻璃器件生产。随着工艺的成熟和产业链的完善,预计该技术将在微机电系统、医疗器械、航空航天及通信网络等多个行业发挥重要作用。

例如,微流控系统中复杂的微通道结构制作将因该技术的灵活性和高分辨率而变得更加高效和经济;自由形状的光学元件制造不仅提升设计自由度,还能够实现个性化定制,满足不同光学系统的特殊需求。 总的来说,低温玻璃增材制造技术打破了传统高温限制,通过创新性的化学配方和工艺设计,实现了玻璃材料的低温成型和性能优化。这不仅降低了制造成本和技术门槛,也为玻璃材料的多功能化应用提供了可能。随着技术的不断完善和产业化推进,低温增材制造玻璃有望成为未来制造业的重要组成部分,助力各行各业实现创新发展并提升产业竞争力,推动现代工业迈向更加智能、高效和绿色的新时代。