随着计算设计和拓扑优化技术的快速发展,工程师能够产生前所未有的复杂材料架构,这些架构在刚度、强度、能量吸收和渗透性等性能上接近理论极限。然而,理想化的数字设计往往无法直接映射到物理世界:常用的3D打印工艺存在喷嘴尺寸限制、挤出层厚与层间粘结弱点等问题,导致成品在质量、重量和力学性能上与预期偏离。麻省理工学院的研究团队提出了一种将打印机物理限制嵌入拓扑优化流程的方法,显著缩小了理论模型与制造结果之间的差距,从而提升复杂3D打印零件的可靠性和可重复性。传统拓扑优化通常以连续介质为假设,生成极细尺度的细节与微结构,而商业或实验室级3D打印设备的喷嘴直径、挤出路径和层间结合行为会扭曲这些设计。比如当设计要求某层厚度为0.5毫米但喷嘴只能挤出1毫米的材料线时,打印机会过度填充或在某些位置产生欠缺,最终导致零件变重或变轻,或者局部应力集中而提前失效。更重要的是,逐层堆积的制造方式本质上会在层与层之间留下弱结合区域,使得材料的整体力学性能在方向性上出现不一致。

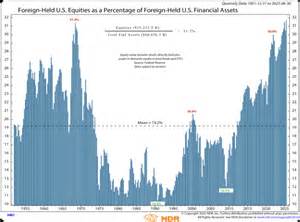

MIT团队敏锐地意识到,如果在设计阶段就把这些可制造性因素作为变量引入模型,便能在优化结果中直接体现制造工艺的限制,从而得到在实际打印中表现更为稳定的结构。该方法在算法上将打印喷嘴的中心路径、挤出材料的"珠线"宽度以及层间弱结合区的位置作为设计约束和变量,同时让拓扑优化过程自动生成适配于这些限制的打印路径。相比需在打印前由经验丰富的工程师手动调整或修正传统拓扑优化输出,这种一体化设计到制造的流程减少了人工反复迭代的需求,提高了新人上手的效率。作者Josephine Carstensen(吉尔伯特·W·温斯洛副教授)与博士生Hajin Kim-Tackowiak在Materials and Design期刊上发表的论文中展示了该方法的理念与实验验证,强调在设计阶段加入物理制造上下文如何改变最终成品的可预测性。在实验验证中,研究者以一系列具有不同空隙率的二维重复单元为对象,比较了传统拓扑优化设计与考虑喷嘴与层间粘结的优化设计在实际打印和力学试验中的表现。在材料密度低于70%的情况下,传统设计产生的力学性能偏差显著高于新方法生成的结构。

研究结果显示,传统方法常常导致材料过度沉积,而新的设计策略能够更准确地控制有效材料分布和单元几何,从而使实验测得的刚度和强度更接近理论预测。总体而言,考虑工艺约束的优化方法在大多数密度区间内都表现出更稳定和可靠的性能。技术实现方面,新方法并非仅仅把喷嘴尺寸作为一个简单限制,而是以更细致的方式建模挤出路径和层间粘结区。通过对打印头移动方向的引导,程序能够预测在哪些部位会形成弱粘结,并在设计阶段避免那些在实际打印过程中易受影响的构型。该方法还自动生成适配的工具路径,从而在设计与制造之间建立起闭环。这对于那些具有高度可变局部结构的多孔材料尤为重要,因为这些材料的宏观行为高度依赖于微观孔隙形状和连通性。

对行业的意义非常广泛。航空航天、汽车和医疗植入物等领域对材料的重量、刚度和强度比有极高要求,而设计师越来越依赖拓扑优化来获得最优的材料布局。若拓扑优化的输出无法如实被制造,整个优化流程的价值将大打折扣。通过在算法层面加入可制造性约束,设计结果在交付给制造环节时已经"考虑了"打印机的特性,减少了因机器能力所带来的惊喜,降低了样件调试成本,提升了产品一致性。在医疗领域,尤其是对植入物力学行为一致性要求极高的场景,保证打印零件的力学性能可重复至关重要。在建筑或大型结构件的3D打印中,扩展到水泥或陶瓷等材料的可行性研究也有望因此受益。

研究团队同时指出该方法可以降低对打印专家的依赖。过去,要把拓扑优化设计转化为可打印零件,通常需要熟练的3D打印工程师通过经验调整设计或工艺参数。新的方法通过把这些经验规则模型化为设计约束,使非专家也能生成高保真度的打印零件。团队计划在后续工作中改进算法以适应更高材料密度情形,并将方法推广到不同材料体系,例如水泥基材料和陶瓷,这些材料在打印过程中常因粘结和沉积特性而被工程师回避。如果算法能把这些"难啃"的材料的打印特性纳入设计考量,便可打开更多材料在工程应用中的可能性。当然,方法目前也存在限制与挑战。

不同3D打印机的挤出行为、喷嘴磨损、材料流变特性及工艺参数的微小差别都会影响最终效果,因此在实际应用时仍需对模型中使用的喷嘴直径、粘结强度等参数进行校准和定期更新。算法在处理三维复杂结构、非均匀材料和多材料打印时的计算负载也需优化,以便在工业规模设计中保持可用性。此外,层间粘结的力学本质可能受温度、冷却速率和材料化学成分影响,精确建模这些因素需要更丰富的实验数据支持。对于设计师和制造工程师而言,采用该方法的实际步骤应包括对目标打印机和材料的工艺参数进行初步测量,获取喷嘴实际挤出宽度、层间粘结强度的经验曲线以及典型工具路径的几何特征。将这些参数输入拓扑优化工具后,优化过程会输出既满足结构性能目标又可被目标机台可靠打印的几何形状和相应的打印路径。之后通过小批量打印和力学测试进一步微调参数,形成适合特定材料与设备的设计-制造闭环。

随着数据库的积累,针对常见材料和机型可形成通用的参数集,进一步降低采用门槛。展望未来,设计和制造的一体化将成为高性能3D打印工业化的关键环节。把机器和材料的物理行为嵌入到设计过程,使得拓扑优化不再只是理论上的完美,而是实用的、可制造的解决方案。MIT团队的工作表明,通过在设计阶段考虑喷嘴尺寸和层间粘结,可以有效提升复杂多孔结构的可预测性和可靠性,为航空、医疗、建筑等对性能有严格要求的领域提供更稳健的3D打印路径。随着更多材料参数和工艺变量被集成到优化框架中,工程师将能够利用更广泛的材料库和制造工艺,设计出既高效又符合真实制造约束的下一代工程结构。 参考文献与出处包括麻省理工学院新闻发布及发表在Materials and Design期刊的论文"Topology optimization of 3D-printed material architectures: Testing toolpath consideration in design",论文为开放获取,作者为Josephine Carstensen与Hajin Kim-Tackowiak。

该研究代表了将设计算法与制造约束深度结合的一个重要进展,正在推动3D打印从实验室走向更可靠的工业应用。 。