随着材料科学的飞速发展,复杂氧化物单晶因其优异的光学、电学和机械性能,在光电子器件、辐射探测以及传感器等领域中的需求不断增长。然而,这类材料的高熔点特性,尤其是超过2200°C的熔点,使得传统的晶体生长方法面临巨大挑战。特别是在高熔点材料的熔融生长过程中,坩埚材料的选择尤为关键。钨(W)由于其熔点高达3420°C,被认为是理想的高温坩埚材料,近年来,利用钨坩埚结合先进的微拉法(micro-pulling-down, µ-PD)技术,成功实现了复杂氧化物单晶的高温熔融生长,标志着晶体生长技术迈入了新的里程碑。复杂氧化物单晶的生长受制于坩埚材料的熔点及稳定性。传统上,铱(Ir)和铂(Pt)坩埚因其优良的化学稳定性被广泛采用,但其熔点分别为2446°C和1768°C,限制了其在超高熔点氧化物晶体生长中的适用性。

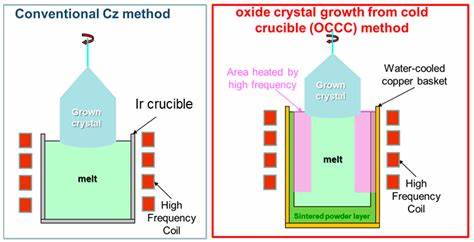

例如,诸如La2Zr2O7(熔点2283°C)、La2Hf2O7(熔点2418°C)以及Lu3TaO7(熔点2380°C)等具有优异性能的复杂氧化物,其熔点均超出了铱坩埚的实际可用温度范围,难以利用传统的熔融生长技术制备高质量单晶。钨坩埚在高温稳定性方面具有显著优势,不仅其熔点远高于多数贵金属材料,而且在合适的生长气氛控制下,能有效避免氧化问题,为超高温氧化物晶体生长提供了可能。然而,钨材料极易被氧气氧化,导致坩埚损坏和金属元素掺入晶体中,进而影响晶体质量和性能。因此,如何控制生长环境中的氧分压,防止钨的氧化,成为实现钨坩埚应用的关键难题。微拉法(µ-PD)作为一种高效的晶体生长技术,因其较高的生长速率和精确的尺寸控制,近年来备受关注。其原理是在坩埚底部设有微小孔道,通过控制固-液界面,拉出晶体纤维。

该方法结合钨坩埚的高温稳定性,极大地拓展了复杂氧化物高温熔融单晶的生长范围。在实际应用中,研究人员针对钨坩埚的氧化问题引入了去氧(deoxygenated)氧化锆(ZrO2)绝缘体。经过脱氧处理的氧化锆在高温生长过程中不释放氧气,从而有效维持了低氧分压环境,降低了钨氧化的风险。该创新不仅保护了坩埚不被氧化损坏,还避免了钨金属杂质进入晶体内部,保证了单晶的纯净性和高质量。以La2Zr2O7为代表的稀土(RE)系钛尖东西称氧化物通过微拉法结合钨坩埚成功成长。实验结果表明,在Ar气氛下,搭配去氧氧化锆绝缘体,生长出的La2Zr2O7单晶表现出优异的结晶性和高透明度。

透射光谱显示,经过空气退火处理后,晶体从暗色氧缺陷状态恢复为透明状态,表明氧缺陷可通过适当的后处理得到有效修复。类似方法也被应用于La2Hf2O7及Lu3TaO7单晶的生长。La2Hf2O7作为与La2Zr2O7结构类似的复杂氧化物,也实现了超过2400°C熔点下的稳定生长。Lu3TaO7则以其超高密度(约9.68 g/cm3)和优异的快速光电发射性能,成为潜力巨大的高能辐射探测材料。钨坩埚及微拉法结合的技术同样支持了稀土离子掺杂单晶的制备。掺杂Eu3+、Ce3+和Er3+的La2Zr2O7、La2Hf2O7和Lu3TaO7单晶在激发光和X射线辐照下均展现出典型的离子发光特性。

特别是在Eu掺杂体系中,清晰的4f-4f跃迁发射峰被观测到,证明掺杂离子有效地嵌入晶格。Ce掺杂的Lu3TaO7虽未显示预期的5d-4f跃迁发光,推测是由于其较宽的带隙制约了激发态的形成,但该材料展现了基于晶体自陷激子的发光行为,为进一步优化材料性能提供了启示。通过对比标准氧化锆绝缘体和去氧氧化锆绝缘体下的生长条件,可以发现前者导致氧气释放,进而氧化钨坩埚,形成不纯净的混杂金属颗粒;而后者则能有效抑制氧气释放,保持生长环境的低氧分压稳定性。这种环境稳定性确保钨坩埚的完整性,避免钨金属渗入到生长晶体中,从而获得高纯度且结构完整的单晶。钨坩埚的另一优势在于其资源丰富和成本相对合理,比稀有金属铱和铂更易于制备和加工。通过现代加工技术,硬质钨坩埚拥有良好的机械强度和耐变形性能,适合长期反复使用并能耐受高温应力,提升了高温熔融生长工艺的可持续性和经济性。

钨坩埚与去氧氧化锆绝缘体结合的微拉法不仅适用于拉长直径最高可达10毫米的单晶纤维,也有望应用于更大尺寸的Czochralski法生长中,为工业化和商业化生产高熔点复杂氧化物材料提供了可能。展望未来,钨坩埚技术的应用范围将随着更多高温氧化物体系的深入研究而扩大。除了当前已成功生长的稀土锐钛矿型和钛尖结构的复杂氧化物,其他尚未涉足的晶体系统也可能借助这一技术平台获得突破,推动新型光学材料、激光介质及高性能辐射探测器的发展。综合来看,钨坩埚结合微拉法的新型高温单晶生长技术开创了复杂氧化物单晶生长新纪元。通过科学设计和精细控制生长环境,不仅克服了以往坩埚材料限制带来的瓶颈,也实现了高质量、高透明度以及高纯度单晶的可控制备。相关单晶材料在光学性能、发光效率和辐射检测灵敏性方面展现巨大潜力,预示着其在高端科技领域的宽广应用前景。

科研界和产业界应持续关注并投入资源,促进这一技术的推广和优化,共同推动高熔点功能材料的创新和应用升级。 。