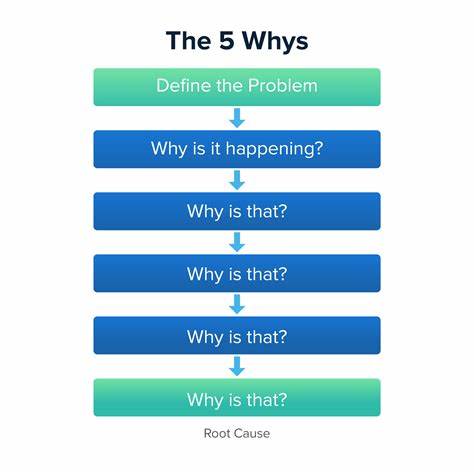

在现代管理与制造领域中,五个为什么(Five Whys)方法作为一种简单高效的根本原因分析工具,广泛应用于问题解决流程中。该技术通过不断追问"为什么",帮助团队和个人探寻问题的深层次根因,避免停留在表面症状,从而推动持续改进和有效预防类似问题的发生。五个为什么并非仅仅是重复五次"为什么"那么简单,而是在循序渐进的提问中将事件的因果关系逐步剖析清楚。起源于日本丰田汽车公司,五个为什么深植于丰田生产系统,是该公司提高生产效率和质量的重要秘诀之一。它由日本工业家丰田佐吉最初提出,后来被丰田公司工程师大野耐一广泛推广和完善。大野耐一曾称,五次追问"为什么"能够让问题的本质和解决方案变得明晰,是丰田科学管理方法的基础。

五个为什么适用于各类问题,无论是制造缺陷、管理漏洞还是软件故障,都能够帮助发现问题核心,指导后续的改进行动。举一个经典的生产线问题例子:假设发动机装配线上的螺栓出现了螺纹损坏,管理者开始追问第一个"为什么",发现螺栓螺纹没有切割干净;第二个"为什么"追问是因为切割车床的刀具未及时更换;第三个"为什么"揭示刀具备用箱里没有新的刀具;第四个"为什么"是因为备用箱中的物品因货架失稳而跌落;第五个"为什么"发现货架的支脚因生锈断裂导致整个货架摇晃。通过这种问答链,问题的根源逐渐清晰,提出了解决方案,例如定期检查货架稳定性以防止后续故障,而不仅是更换螺纹刀具的表面措施。这种方法的关键点在于逻辑上的严密性和因果链条的连贯性。五个为什么不仅帮助避免假设和思维偏见,更强调从具体事实出发,循序渐进地追踪问题的多个层次。这样既能找到直接导致故障的原因,也能探寻更深层的系统缺陷或管理不足。

历史上,类似的反复提问方法并非现代发明。古希腊哲学家苏格拉底通过连续问答探索真理,而亚里士多德提出四因说,试图系统性地解释"为什么"。德国哲学家莱布尼茨也曾在17世纪使用反复问"为什么"的方式论证思想。现代五个为什么的系统设计是在丰田生产体系的背景下发展起来的,是工业问题解决与管理创新的典范。然而,五个为什么方法也非完美无缺。批评者指出,该方法过于简单,可能无法深入复杂系统或多因素交织的问题。

某些情况下,分析者可能过早停留在表层症状,或者受限于自身知识,导致无法发现真正的深层原因。不同分析者运用该方法往往得出不同的结论,缺乏标准化和可重复性。此外,五个为什么方法倾向于聚焦单一根因,而现实问题往往涉及多条因果链条和交叉影响。因此,现代实践中通常建议将五个为什么与其他工具结合使用,如鱼骨图(Ishikawa图)、故障树分析或因果图,以实现更全面深入的分析。鱼骨图能够帮助识别多个潜在原因,理清复杂问题的结构。五个为什么方法的实践也强调过程的记录与团队协作。

通过小组讨论,集思广益,不仅能够获得更多视角和信息,也可避免个体认知偏差。关键是追问背后的系统性问题,而非表面现象,这样才能长远解决问题,减少复发。这种方法已广泛应用于制造业、软件开发、医疗卫生、服务业及教育等领域,成为持续改进和质量管理的重要工具。例如,在软件开发中,团队利用五个为什么追问错误代码的产生原因,可能发现环境配置、测试流程、人员培训等多重根本缺陷,有针对性地优化流程和技术支撑。在医疗领域,追根溯源医疗事故,避免单纯责怪当事医护人员,而是分析系统流程漏洞、沟通机制不足,从根本改善医疗质量和安全。总的来说,五个为什么方法是一种低成本、易掌握的分析技术,适合快速定位问题的根源。

其价值不仅在于找到答案,更在于培养数据驱动、持续追问和全面思考的习惯。这也是为什么它在精益生产和质量管理体系中备受推崇的原因。要最大程度发挥五个为什么的作用,务必结合丰富的背景信息与多方证据,避免草率结论和单一视角。并且注重对过程的持续监控,确保改进措施真正落地并产生效果。随着企业管理理念朝向更加科学化、系统化迈进,五个为什么将继续作为一把利器,帮助破解复杂难题,推动价值创造与创新发展。 。