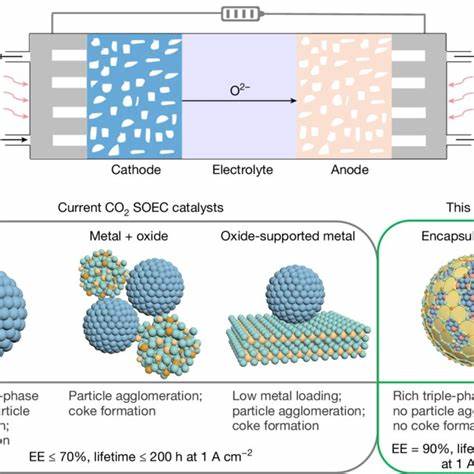

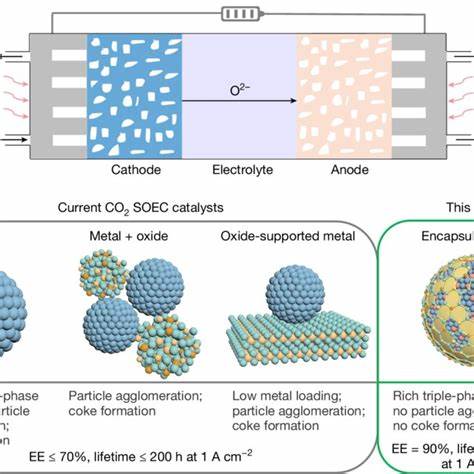

全球气候变化和环境压力的日益加剧,促使新能源技术成为科学研究和产业发展的热点。在众多碳资源转化技术中,电化学二氧化碳还原反应(CO2 electroreduction)因能够将温室气体二氧化碳高效转化为有价值化学品与燃料,被广泛视为实现碳循环利用和降低碳排放的重要途径。然而,传统的低温CO2电还原系统由于能效低、催化剂寿命短、产物选择性不佳等问题,限制了其大规模商业化应用。相比之下,高温二氧化碳电还原技术在固体氧化物电解池(SOEC)中展示出更高的系统能效和催化稳定性,特别是在800摄氏度及以上条件下运作,有望显著提升CO2还原过程的产业竞争力。钴镍合金作为非贵金属催化剂因其价格亲民和优异的电催化性能受到关注,但其易发生金属团聚和碳沉积等现象,导致性能衰退成为亟需解决的难题。最新研究围绕这一瓶颈,采用钴镍合金核心封装于掺杂钐的铈氧化物(Sm2O3-doped CeO2,SDC)中,设计出独特的核心-壳结构催化剂,实现了高温下长时间稳定且高选择性的CO2电还原转化。

该催化剂在工业标定参数——800摄氏度、1安培每平方厘米电流密度条件下,表现出高达90%的能量效率与超过2000小时的运行寿命,远超目前市场主流催化剂性能,且单程CO产率达到90%。封装结构在有效阻止钴镍金属颗粒团聚的同时,提供丰富的金属与氧化物界面,促进了CO2吸附和中间产物的适度催化,从而提升催化活性与稳定性。具体来说,钴与镍的合金成分比为1:1时,催化剂性能达到最佳平衡。此合金体系在电子结构和表面化学性质上,既增强了CO2的吸附能力,也有效缓解了CO的强吸附问题,降低了反应副产物如焦炭的沉积风险。溶胶-凝胶法成功制备催化剂,确保了成分的均匀分布及封装的完整性。与传统的非封装型钴镍催化剂及单一镍催化剂相比,新型封装型钴镍合金催化剂在电流密度和选择性表现都有显著提升。

通过操作电化学阻抗谱(EIS)和松弛时间分布分析(DRT)实验,深入探索了催化剂的活性机理。结果显示,封装结构促进了电极表面的电荷转移和氧离子迁移效率,进一步加快了CO2分子的活化和还原过程。密度泛函理论(DFT)计算验证了金属-氧化物界面的关键作用,CO2在该界面上以碳酸盐形式被捕获,随后在邻近金属位点被还原为CO。这一双位点协同催化机理显著提高了反应的热力学驱动力及反应速率,同时避免了过度吸附引发的堵塞和失活。微观结构分析通过扫描电镜(SEM)、透射电镜(TEM)及X射线光电子能谱(XPS)确认了催化剂纳米级封装状态和化学成分均匀性。电催化稳定性测试展示了样品极低的电压升高速率,远低于无封装或非最佳合金成分的对照样品,进一步体现了该结构对防止金属团聚和碳沉积的强效保护作用。

与目前国际上同类固体氧化物电解池及低温膜电极组件(MEA)设备相比,该封装型钴镍合金催化系统在重要指标如能量效率、单程CO产率、工作电压及耐久性上均实现了突破,具备明显的成本优势和能效收益。初步经济评估表明,采用该催化剂的SOEC系统不仅可显著降低电力消耗,还可大幅延长设备更换周期,提升整体工艺的经济性与可持续性。展望未来,高温条件下稳定且高效的封装型合金催化剂技术为工业规模二氧化碳电化学转化提供了坚实基础。多组分合金设计结合先进封装手段,可进一步调控界面及催化路径,开启新一代绿色能源转换材料研发方向。此外,优化催化剂结构与工艺整合,将助力该技术有效应对实际复杂工况,推动零碳排放目标的实现。随着电化学、材料科学与计算模拟的协同进步,钴镍合金封装型催化剂有望成为高温CO2电还原技术商业化的重要支撑,为全球环境治理及能源转型贡献创新动力。

。