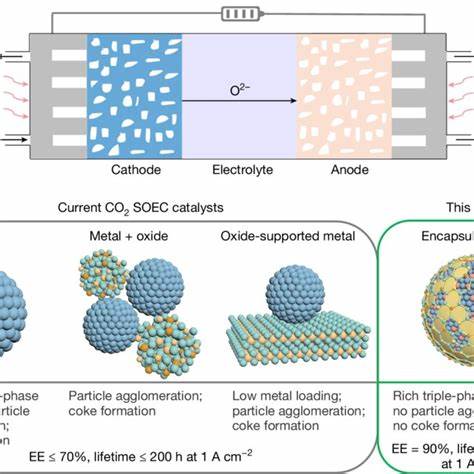

随着全球气候变化压力的增大和碳排放控制需求的日益增强,二氧化碳的高效利用与转化成为绿色能源研究的热点领域。其中,电化学二氧化碳还原技术以其低能耗、零污染和产物选择性强等优势备受关注。特别是在高温环境下进行的二氧化碳电还原,能够有效突破传统低温电化学技术的限制,实现更高的反应活性和能量效率。近期,封装型钴镍(Co-Ni)合金催化剂的研发成果为这项技术注入了新的活力,为工业规模应用奠定了坚实基础。 高温二氧化碳电还原技术的核心挑战主要集中在催化剂的稳定性与能效之间的权衡。现有非贵金属催化剂往往在工业相关的高电流密度和高温条件下表现出较低的能量效率和有限的使用寿命,能效普遍低于70%,寿命不足200小时,难以满足实际应用需求。

催化剂表面金属颗粒的团聚、炭渣沉积以及金属氧化等问题是导致活性下降和寿命缩短的主要原因。针对这些瓶颈,研究团队提出了一种新颖的设计思路——将Co-Ni合金催化剂封装在掺杂有钐的氧化铈(Sm2O3掺杂CeO2,简称SDC)中,以提升催化剂的结构稳定性和反应性能。 封装Co-Ni合金催化剂采用溶胶-凝胶法合成,通过精确控制钴与镍的摩尔比,实现了最佳的金属合金配比。研究表明,当Co与Ni的比例约为1:1时,催化剂展现出最高的电流密度和催化活性。在800摄氏度的高温条件下,封装结构不仅有效防止金属颗粒的团聚,保持了纳米级粒径,还大幅减缓了炭沉积过程,避免了催化表面的失活。同时,SDC作为包覆层具有优异的氧离子导电性,促进氧的迁移与反应,为电还原过程提供了活跃的界面环境。

性能测试中,封装型Co0.5Ni0.5@SDC催化剂在1安培每平方厘米的电流密度下,实现了90%的能源转换效率,远高于传统未封装或单一成分催化剂的表现。同时,单程CO产率达到了90%,这意味着绝大部分二氧化碳在电解过程中被成功转化为一氧化碳,显示出极高的催化选择性与转化效率。更重要的是,经过长达2000小时的持续运行,催化剂的衰减率极低,表现出卓越的稳定性和耐久性,这为工业长周期运行提供了技术保障。 基于高分辨电镜和能谱分析,团队确认了Co-Ni合金的均匀合金化特性及其与SDC的良好界面亲和力。封装结构通过形成丰富的金属-氧化物界面,有效增强了二氧化碳的吸附能力,同时实现了CO的中等吸附强度,使得中间产物能够迅速脱附,避免催化表面中毒。此外,光电子能谱和X射线吸收光谱的测试揭示了金属与氧化物之间存在电子转移,进一步促进了反应的动力学过程。

机理研究结合了原位电化学阻抗谱和密度泛函理论计算。结果显示,合金比单一金属展现出更小的极化电阻,说明电子转移和活性位点的激活效果更好。在分子层面,二氧化碳主要在金属与SDC界面以碳酸盐形式吸附并活化,随后在临近的金属表面被还原为一氧化碳。Co-Ni合金的电子结构调控实现了二氧化碳的强吸附和一氧化碳的适度吸附,这种双活性位点机制为高效催化提供了理论基础。 与传统的固体氧化物电解槽(SOEC)和低温质子交换膜电解槽(MEA)相比,封装Co-Ni合金催化剂不仅刷新了能效和寿命的纪录,还显著降低了总体运行成本。初步成本估算显示,相比现有SOEC和MEA系统,该催化剂体系的电解CO2成本分别降低了约60%和80%,这主要得益于其在高电流密度下的高稳定性与能效表现,使得能源利用更加经济合理。

该催化剂的成功应用为二氧化碳资源化利用开辟了新方向,尤其适合于与可再生能源系统耦合,实现能源存储与碳循环一体化。由于其优异的高温耐久性和高选择性,未来有望扩展至碳基燃料的合成、中间体转化及其他高温气相催化反应。 未来的研究可以进一步探索不同金属合金体系及多层封装结构的设计,以优化界面活性和电子传输性能。同时,催化剂的生产工艺及规模化制造也需兼顾成本与性能,实现实验室成果向工业应用的顺利转化。与此同时,深入揭示高温电解条件下催化剂表面动力学及失活机理,将为催化剂的长寿命设计提供科学支撑。 总的来看,封装Co-Ni合金催化剂凭借其独特结构设计和精准合金调控,显著提升了高温二氧化碳电还原的能量效率与稳定性,成功突破了活性与耐久性的传统矛盾。

该技术不仅推动了绿色低碳能源转换领域的发展,更为实现碳中和目标贡献了重要技术力量。随着相关工艺不断优化和规模化推广,未来有望成为实现可持续工业碳利用的重要支撑技术。