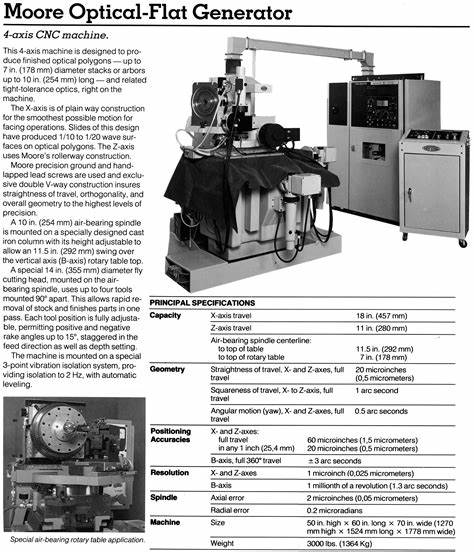

在现代精密制造领域,光学元件的加工技术一直在不断进步,以满足微米甚至纳米级别的加工精度要求。陶瓷光学金刚石车床作为一种先进的高精度加工设备,凭借其卓越的硬度和稳定性,在光学元件加工中发挥着至关重要的作用。1999年,雅各布·P·M·B·弗米伦在其博士论文中详细介绍了这一设备的设计与发展,奠定了该领域技术革新的重要基础。 陶瓷材料由于其高刚性、耐磨性和良好的热稳定性,在制造高精度机械结构方面表现优异。将陶瓷材料应用于光学金刚石车床的设计,不仅有效解决了传统金属结构在加工过程中因热膨胀而带来的误差问题,也提升了机器整体的动态响应性能和刚性。通过采用陶瓷结构,车床在极小振动环境下仍能保持极高的加工稳定性,从而保证光学元件表面形貌的极致光滑和平整。

金刚石车削技术作为加工精密光学元件的核心,其优势在于能够实现超精细的表面加工,达到低纳米级的表面粗糙度。结合陶瓷机身结构,设备能够在保持高刚性的同时,实现微米甚至次微米级的定位精度。这种技术的融合推动了非球面镜片、自由曲面光学元件的高效加工,为光学系统设计与制造带来质的飞跃。 弗米伦博士的研究不仅聚焦于材料和结构的创新,更涵盖了驱动系统和控制算法的优化。通过引入先进的伺服控制技术和高分辨率的测量反馈系统,陶瓷光学金刚石车床实现了动态误差补偿,显著提升了加工精度和重复性。此外,针对不同材料的加工需求,研究还开发了多种加工策略,确保设备在复杂曲面加工中的适应性和稳定性。

该机床研发过程中面对的一个重要挑战是陶瓷材料的脆性。为了保证结构的完整性和耐用性,团队采用了先进的陶瓷成型工艺和表面强化技术。同时,设计中引入有限元分析,精确模拟车床在高速运转时的应力分布,确保整体结构的安全可靠。通过这些技术手段,机床实现了高性能与长寿命的平衡,满足工业应用的严苛要求。 随着光学元件复杂度的提升,传统加工方式难以满足高效率和高精度的双重需求。陶瓷光学金刚石车床的出现,极大地拓展了加工可能性,不仅能够高效制造复杂形貌的光学表面,还能够通过数字化控制实现自动化生产。

这一进步有效降低了生产成本,提高了产品质量,推动了精密光学产业的快速发展。 此外,陶瓷光学金刚石车床在科研领域也发挥了重要作用。其卓越的加工能力支持新型光学材料和结构的实验制造,促进了光电信息、激光技术和航空航天光学系统的创新。通过精确控制加工参数,科研人员能够探索更多设计空间,开发出性能更优异的光学元件。 从环境适应性角度来看,陶瓷机身的低热膨胀系数和耐腐蚀特性,使设备在温度变化剧烈和恶劣环境中依然保持稳定运行。这对于需要长期高精度加工的工业过程尤为重要,确保产能和质量的持续稳定输出。

综合来看,陶瓷光学金刚石车床的设计与发展标志着高精密制造技术进入了一个新的阶段。通过材料创新、结构优化和控制技术的融合,该设备成功解决了传统技术难以克服的精度和效率瓶颈,为光学制造行业带来了革命性的进步。未来,随着智能制造和人工智能技术的引入,陶瓷光学金刚石车床有望实现更高水平的自动化与智能化,进一步推动光学精密加工走向更加广阔的应用前景。