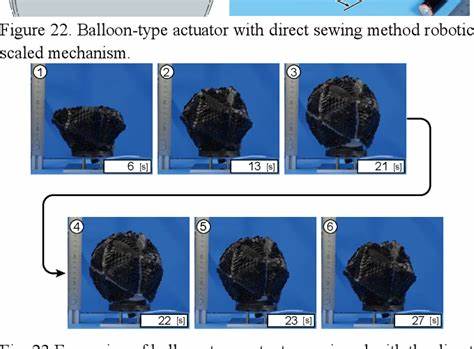

软体机器人作为机器人技术中的新兴领域,以其柔软的结构和出色的适应能力逐渐引起广泛关注。与传统硬质机器人不同,软体机器人能够更好地模仿生物体的灵活动作,适用于医疗、救灾、穿戴设备等多个领域。然而,软体机器人由于材料的柔软性和结构的复杂性,其面临的一大挑战便是穿刺损伤的检测与修复。如何精准高效地识别穿刺破坏并及时修复成为推动软体机器人实用化的关键课题。本文将从穿刺损伤的机理出发,深入分析软体机器人当前检测技术的种类与优劣,探讨创新的修复方案,并展望未来潜在的发展趋势。 软体机器人采用高弹性材料制造,使其能够进行大范围的变形,但材料本身也因此更易受到尖锐物体的穿刺伤害。

一旦发生穿刺破损,不仅会导致机器人结构完整性的下降,还可能引发液压系统泄露或电路故障,严重影响机器人的正常工作。穿刺损伤通常表现为材料表面或内部的微小裂缝、孔洞,这类损伤不易用常规手段直接观察和判断,因此检测技术必须具备高灵敏度和实时性。 在穿刺损伤检测方面,目前应用较多的方法包括传感器嵌入技术、智能材料响应监测和基于图像的检测技术。传感器嵌入技术通过将柔性应变计、压力传感器等集成于机器人软体结构内部,实现对局部压力变化的实时监测。当穿刺发生时,传感器能够迅速捕捉应力异常,从而定位损伤区域。智能材料响应监测则依托于软体材料的物理性质变化,例如导电性、阻抗的变化,通过监测这些参数的波动间接判定损伤情况。

图像检测技术借助高清摄像头或红外热成像,通过人工智能算法分析图像变化,辅助识别表面微小穿刺痕迹。这些技术各具优势,但也面临着传感器集成难度大、数据处理复杂和实时性不足等挑战。 随着材料科学和智能控制技术的发展,软体机器人的穿刺损伤修复技术不断推陈出新。一种常见的修复策略是采用自愈合材料。这类材料含有微胶囊或者动态键合结构,一旦材料破损,内部储存的修复剂能够释放或结构重新连接,从而实现自动修复。自愈合技术不仅能够有效延长软体机器人的使用寿命,还能够降低维修成本。

此外,局部加固与替换策略也被广泛研究。通过模块化设计,当穿刺发生时,损坏模块能够迅速替换,保持机器人的工作连续性。结合机器人内置的损伤检测系统,可实现自动切换和维修。 更先进的修复机制还包括基于3D打印技术的现场快速修复。利用机器人本体携带或外部辅助设备,能够实时打印适配性修复材料,实现破损部位的快速填补与固化。这种方法不仅提高了修复效率,还保证了材料的匹配性能与强度。

未来随着打印材料多样化及技术成熟,3D打印修复将成为软体机器人维修领域的重要突破口。 在软体机器人穿刺损伤检测与修复领域,多学科的交叉融合发挥出巨大推动力。材料科学、机械工程、电子技术和人工智能的深度结合,使得软体机器人具备了高度智能化和自适应损伤管理能力。分别设计合适的传感器阵列方案、优化自愈合材料性能并结合高效的图像识别算法,能够实现对损伤的精准定位和科学修复。这不仅提升了机器人的安全性和可靠性,也极大地拓展了其应用场景。 未来软体机器人穿刺损伤的检测与修复技术将朝着智能化、轻量化和集成化方向发展。

智能化体现在利用深度学习和大数据技术分析复杂传感器数据,实现更精准的损伤识别和趋势预测。轻量化则要求传感器和修复材料在保证性能的基础上尽可能减轻机器人的负担,提升机动性和持久性。集成化则意味着损伤检测与修复模块将在机器人体内实现无缝结合,形成闭环控制系统,让软体机器人能够自我感知、自我修护、自我维护。 总之,穿刺损伤作为软体机器人面临的重要难题,检测与修复机制的不断进步是推动其向实际产业化迈进的关键。通过系统地研究传感材料、智能监测方法以及自愈合和模块化修复技术,软体机器人将在复杂环境中展现出更强的适应性和生命力。未来的创新必将依赖于跨领域协作和技术集成,期待软体机器人能够在医疗康复、灾难救援、环境监测等多领域发挥更大作用,为人类生活带来更多便利。

。