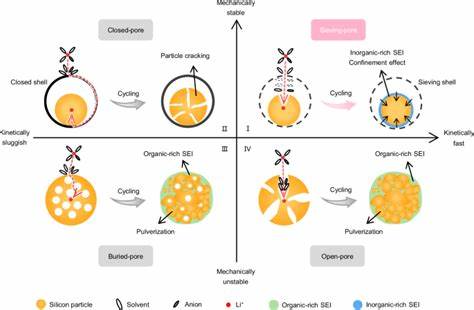

随着移动设备和电动汽车等领域对高效、持久电池的需求不断提升,锂离子电池的性能优化成为科研热点。硅作为负极材料,凭借其极高的理论容量(约3579毫安时每克),在提升电池能量密度方面展现巨大潜力。然而,硅负极材料在实际应用中依然面临严峻挑战,尤其是因锂离子嵌入和脱嵌过程导致的体积剧烈膨胀(超过300%),引发机械应力、材料粉化、电极失去导电网络及电解液副反应活跃,致使电池循环寿命严重受限。针对这一难题,近年来筛选孔结构的提出为硅负极材料的稳定性与充电速度带来了新的突破。筛选孔结构通过在碳材料上的精细孔径控制,实现了纳米级孔体积和入口的科学设计,既有效缓冲了硅膨胀引起的机械变形,又优化了锂离子的传输路径。其核心优势在于形成一个内置的纳米孔道体系,孔体内部保留足够的空隙以调节硅膨胀空间,外部则利用亚纳米级孔径入口实现对锂离子和溶剂分子的筛选,促使锂离子在进入孔道时部分脱溶剂化,从而降低副反应并促进无机盐类丰富的固态电解质间相(SEI)形成。

与传统开放孔径结构相比,筛选孔结构显著降低了硅表面的有机副产物生成,提升了初始库伦效率,有效减少容量衰减。此外,闭合孔径虽然能防止硅颗粒直接暴露于电解质,但限制了锂离子的传输速度,导致充电速率下降和电极动力学性能受损。筛选孔结构巧妙地结合两者优势,通过精准控制孔径大小,实现快速锂离子迁移和稳定机械约束的平衡。碳支撑材料的选择和微结构设计在形成高效筛选孔中起关键作用。采用定制化微孔碳材料作为载体,先通过硅烷气体在450°C温度下热分解,将非晶态硅均匀沉积在碳载体的微孔壁面内,形成开放式孔隙结构。继而通过乙炔在600°C温度下的热分解,将碳沉积于孔口,收紧孔径至亚纳米级,实现筛选功能。

此沉积过程由气体分子扩散控制,新碳层优先在孔口形成,确保孔体内部仍保留空隙用于硅膨胀缓冲。此外,通过调控碳沉积时间,精准调整亚纳米孔口尺寸,确保其介于0.35至0.5纳米之间,使锂离子轻松穿过而大部分溶剂分子受阻,达到预脱溶剂化效果。显微分析技术(如高角环形暗场扫描透射电子显微镜HAADF-STEM及能谱映射)证实了硅颗粒被牢固地包覆于碳结构内部,保持结构完整性,避免了因充放电膨胀导致的电极粉化和导电网络断裂。有机与无机SEI层的组成进一步揭示了筛选孔结构促进无机锂氟化物等成分的丰富堆积,形成坚韧且机械性能优良的保护层,对硅颗粒产生有效的机械约束,防止形成有害的晶态Li15Si4相。这种强迫机械约束与电化学反应之间的应力-电压耦合,抑制了相变应力和副反应,大幅提升循环稳定性。此外,电化学阻抗谱(EIS)结合温度变化分析表明,筛选孔结构显著降低了锂离子脱溶剂化及通过SEI层的活化能,提升界面动力学,保证了高库伦效率和快速充放电能力。

实际组装的硅-碳复合负极表现出高达93.6%的初始库伦效率,循环200次后容量保持率超过97%,容量衰减率极低,为0.015%每循环。在面对超高载量电极及高速率充电(6A g-1)时,仍能稳定输出约750mAh g-1的容量,体现卓越的动力学性能与机械稳定性。整电池测试显示,采用筛选孔结构硅负极的组合软包电池实现了1700次循环后仍保持80%容量,且支持10分钟快速充电。这不仅满足了高能量密度和长寿命的需求,也达成了工业化大规模制造的潜力,依托简单且易于放大的化学气相沉积工艺工序。此外,设计的筛选孔结构充分考虑了材料加工和成本效率,在提升电池性能的同时,兼顾了实际生产的可行性。未来,该结构的进一步优化与电解液分子设计相结合,有望推动硅基负极技术在电动汽车、储能系统等领域的商业化进程。

筛选孔设计突破了过去机械稳定与电化学动力学之间的固有矛盾,开辟了硅负极材料发展的新方向。其创新的孔径控制策略不仅促进了锂离子的快速传输和优质SEI的创建,更通过机械约束机制显著延长材料寿命。随着相关研究的深入,该理念也可拓展应用于其他高容量合金负极材料,进一步提升下一代高性能锂离子电池的整体竞争力。总结来看,筛选孔结构以其独特的纳米级微观设计,实现了硅负极在容量、稳定性和充电速度上的理想平衡。它不仅有效缓解了硅膨胀带来的机械损伤,抑制有害相的生成,还优化了电解质与锂离子环境,提升界面传输效率。这些优势共同推动硅负极性能革命,带来更安全、可靠、高效的锂离子电池方案,为绿色能源存储技术的发展注入强劲动力。

。