钽作为现代电子工业中不可替代的关键材料,被广泛应用于移动设备、笔记本电脑、5G 基站及新能源汽车等领域,同时锰因其独特的物理和化学性质,也成为工业制造中的重要金属原料。在全球电子废弃物猛增、关键金属资源日益紧张的背景下,回收废弃钽电容中的钽与锰成为解决资源短缺与环境污染的迫切需求。微波辅助回收技术以其高效、节能和选择性强的特点,为实现钽与锰的循环再利用提供了创新路径。钽电容因其具有高钽含量(可达50%)和锰含量(约18%),在废弃电子产品中属于含钽丰富的废料。传统的钽回收多依赖复杂且耗能高的化学或热冶金方法,存在处理效率低、环境负担大和资源损失严重等问题。微波辅助碳热还原技术则以电磁波直接作用于物料,实现均匀且快速的加热,极大缩短了反应时间并降低了能耗。

微波能量通过激发材料内部电子和离子的极化过程,将电磁能高效转化为热能,促使氧化钽和氧化锰在碳的还原作用下生成稳定的金属化合物如钽碳化物(TaC)及锰的低氧化态氧化物。该过程基于精确调控的多阶段加热方案,先通过低温条件使锰的高价氧化物降至亚稳态,再经过中高温进一步实现钽氧化物向钽碳化物的转化,最后阶段则重点完成锰的还原和分离,保证目标产物的纯度和形态。热力学分析如埃灵汉(Ellingham)图和相图的结合应用,指导不同温度、压力及氛围条件下还原反应的选择性和效率优化。通过调节惰性气体氛围和真空度,避免了反应过程中钽与锰形成稳定难分离的矿物相,实现了二者的有效分离。微波加热的体积均匀加热特性克服了传统热传导依赖表面向内传递的限制,减少了反应中因温差导致的冷中心现象,使还原过程更加彻底且均匀。同时,微波场的频率和功率可调控,使反应过程更具灵活性和可控性。

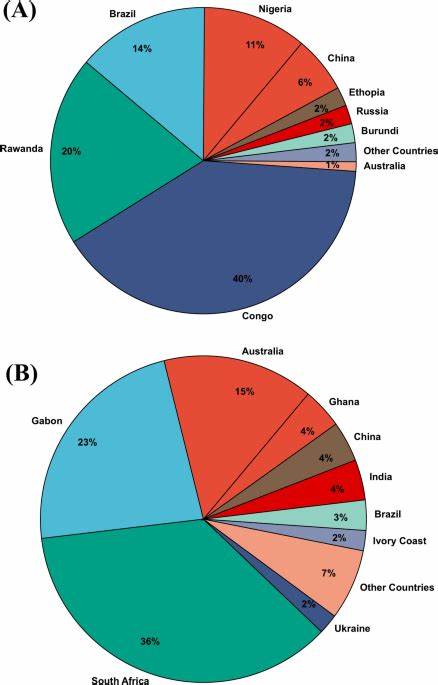

实验采用含42%钽的废弃钽电容作为原料,经过850摄氏度空气热解除去塑料封装等有机物,产生大量碳质还原剂。随后混合适量碳黑,在2.45GHz的微波场中分三阶段精确加热,分别在700摄氏度、1250摄氏度和1350摄氏度下完成锰和钽的分步还原,最终获得高达97%纯度的钽碳化物。该钽碳化物不仅稳定性优良,且结构疏松易于后续冶炼纯化。锰的还原产物以氧化态低的氧化锰存在,适合进一步分离和提纯。微波辅助工艺的能耗优势显著,整个过程平均功率消耗仅达数百瓦级别,远低于传统高温热还原的千瓦功率需求,且反应时间缩短至数分钟,有利于规模化生产。此外,碳热还原产生的CO气体参与间接还原,提升了整体还原动力学,体现了固-固和固-气双重还原机制的协同效应。

微波加热不仅促进了原位的反应活性,还可诱发“热裂纹”效应,增大反应界面和活性面积,进一步加快反应速率。实验设备设计巧妙,采用具有阻抗匹配功能的波导调谐器和滑动短路,确保微波能量高效耦合进样品,实时温控系统配合闭环PID控制实现精准的加热策略。此方法具备较强的选择性和自限性,当反应完成时输入功率自然降低,节约能源且利于自动化控制。面向未来,微波辅助钽锰回收技术具备广阔的应用潜力。随着电子废弃物量的持续增长,废弃钽电容作为丰富的二次钽锰资源将成为重要的金属供给来源。通过优化设备设计与材料预处理工艺,可进一步提升回收纯度和产率,打造绿色可持续的资源循环利用体系。

结合后续的机械分离、化学提纯及冶炼工艺,能够实现全流程的高效金属回收。政策层面愈加重视钽等关键材料的回收,推动相关法规和激励措施出台,将为该技术商业化落地提供良好环境。最后,微波技术在冶金回收领域展示了跨越式的技术突破,其快速、节能和环境友好的特点为电子废料处理乃至其他金属回收开辟了新方向。钽和锰资源的微波辅助回收不仅缓解了钽矿资源的地缘政治风险,也支持了循环经济的发展理念,对实现碳中和和环境保护目标具有深远意义。总结而言,微波辅助碳热还原实现了钽电容中钽和锰的高纯度、高效选区回收,是电子废弃物资源化转型的典范,为未来电子金属资源回收树立了标杆。激发科技创新与产业融合,将为金属循环利用和绿色制造创造更加广阔的前景。

。