随着全球气候变化问题日益严峻,减少温室气体排放成为科学研究和产业发展的重中之重。二氧化碳作为主要的温室气体之一,其浓度的不断上涨不仅威胁生态环境,也推动科学界寻找高效利用二氧化碳的创新方法。最近,加利福尼亚理工学院的科学家团队开发出了一种革新的两步系统,能够利用二氧化碳、水和电力合成工业级塑料,这一突破性技术被认为是实现可持续材料生产和碳排放控制的重要里程碑。该系统的核心优势在于其将电化学转化和催化聚合两种技术巧妙结合,实现了从空气中的二氧化碳直接制备高性能塑料的目标。传统塑料的生产通常依赖于石油资源,不仅耗能高且导致大量环境污染。相比之下,该创新系统利用电力驱动下的化学反应路径,既减少了化石燃料依赖,又最大限度地降低二氧化碳排放,具有显著的环保和经济价值。

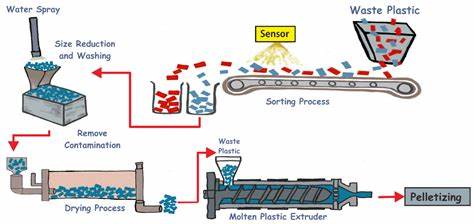

在第一步的电化学还原阶段,系统采用气体扩散电极,由涂覆铜层的疏水性聚合物组成。二氧化碳气体经过该电极时,在碳酸氢钾电解质的辅助下,通过施加适当电压,转化为含有乙烯和一氧化碳的混合气。这一过程中,科学家通过循环气体多次提高反应产物的浓度,使乙烯浓度达到11%,一氧化碳浓度则达到14%,大幅超过以往同类技术的水平。这种浓度提升有效解决了此前电化学还原效率低、产物纯度不足的问题,为后续步骤提供了可靠的原料保障。紧接着,第二步的热化学共聚合环节在一个封闭反应器中进行,系统将生成的气态乙烯和一氧化碳通入装有钯催化剂的溶液。该钯催化剂具有极佳的共聚合性能,能够充分利用原料分子,形成结构稳定且性能卓越的聚酮类塑料。

聚酮因其强度高、耐久性好及热稳定性优异,被广泛应用于汽车零部件、运动器材、工业管道及强力粘合剂等领域。值得注意的是,整个系统巧妙地设计为两个相互独立而相辅相成的反应回路,既保持了各自反应环境的最优条件,也有效避免了因直接混合而导致的催化剂失效或产物质量下降问题。钯催化剂经过多轮测试,证明其在存在水蒸气、氢气、未反应的二氧化碳及其他副产物的复杂环境下,依然保持高效的催化活性和稳定性,这种耐受性为实际工业应用奠定了坚实基础。此外,该技术的开发团队强调,未来实现规模化应用的关键在于电力的来源必须是可再生且价格合理的。只有如此,利用二氧化碳制造塑料才能真正实现碳中和目标,并具备与传统石油基塑料竞争的成本优势。随着全球对绿色能源的投资和技术进步,该条件正逐步具备良好的现实基础。

该成果不仅为塑料制造业开辟了新的路径,也为“人工光合作用”理念提供了实用范例。所谓的人工光合作用,是指无需植物参与,直接通过光或电能驱动化学反应,将二氧化碳转化为燃料或高价值化学品。此次的两步系统无疑丰富了这一领域的研究内容,推动了可持续化工技术的变革。尽管当前聚酮的分子量尚未达到传统工艺的水平,研究人员对此持乐观态度,认为该技术具备极大的改进潜力。随着催化剂和系统设计的持续优化,未来有望实现更高分子量的塑料合成,满足更广泛的工业需求。进一步来说,该技术的推广应用将对全球塑料循环利用和碳减排起到积极推动作用。

通过将工业废气和大气中的二氧化碳资源化,打造绿色材料链条,不仅能降低能源消耗和环境污染,还能促进经济的绿色转型,实现生态与经济的双赢。总之,加利福尼亚理工学院所开发的基于二氧化碳、水与电力的两步制塑系统,是环保科技领域的一次重要突破。它以创新的电化学与热化学结合模式,实现了从温室气体到高性能塑料的高效转化,展现了未来绿色制造的美好前景。随着相关技术的不断完善和产业支持的加大,我们有理由期待这样绿色而智能的材料生产方式将在全球范围内得到越来越广泛的应用,助力人类迈向更加可持续的发展时代。