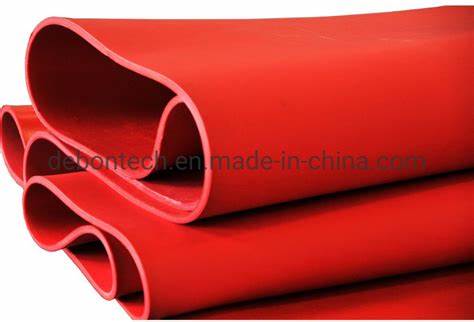

天然橡胶作为一种重要的高分子弹性体材料,因其卓越的弹性、柔韧性和耐磨性能,被广泛应用于汽车轮胎、工业密封件、电线电缆护套等多个领域。然而,随着工业技术的飞速发展,材料对性能的要求也不断提高,其中天然橡胶的耐裂性能成为评价其优劣的重要指标之一。耐裂性能直接关系到橡胶产品的使用寿命和安全性,尤其是在极端工作环境下,天然橡胶防止裂纹产生和扩展的能力显得尤为关键。天然橡胶的高抗裂性能不仅能有效延长产品的使用寿命,更能降低维修和更换成本,提升整体经济效益和环保价值。天然橡胶的耐裂生长特性来源于其独特的分子结构和网络交联机理。天然橡胶分子具有高度的分子量和长链柔顺性,使其在受到力学载荷时能够吸收和分散应力,阻止应力集中引发的裂纹扩展。

此外,高度的三维交联结构增强了其整体结构的稳定性,进一步增强了其抵抗裂纹传播的能力。天然而非合成橡胶的差异在于其分子链的天然顺式结构,这种结构赋予材料极高的弹性恢复能力和应变硬化效应。在实际使用过程中,当材料局部形成微小裂纹时,这些弹性链条能迅速反应,有效抑制裂纹的迅速扩展,从而提高抗裂性能。为了进一步提升天然橡胶的耐裂性能,科学家和工程师们通过多种途径不断优化其配方和加工工艺。如今,添加功能性助剂如抗氧剂、光稳定剂及纳米增强剂成为提升天然橡胶性能的常见方法。特别是纳米材料如纳米硅酸盐、碳纳米管和纳米黏土的引入,使材料获得了显著的增强效果,改善了其耐热性、耐磨性及抗裂性。

这些纳米填料通过增强橡胶基体的界面结合力,有效延缓了裂纹的产生和扩展路径,为材料内部形成了复杂的裂纹扩展障碍。与此同时,物理交联和化学交联技术的结合也带来了突破。交联度的合理控制不仅保证材料的机械强度,还能改善其韧性和耐疲劳性能,从而对抗反复载荷下裂纹的累积增长。此外,通过优化硫化体系及引入新型交联剂实现了对橡胶网络结构微观调控,使天然橡胶在高强度工况下依旧能维持优异的耐裂生长性能。天然橡胶的耐裂性能不仅在传统领域中大显身手,在新能源、航空航天及高端制造等新兴领域也展现出巨大的应用潜力。新能源汽车对动力系统密封件和轮胎的功能要求极高,要求橡胶材料具备优异的耐磨损和耐裂纹扩展能力,以确保产品安全性和使用寿命。

在航空航天领域,天然橡胶的高耐裂特性保障了飞行器密封系统和减震部件的稳定运行,尤其是在极端气候和高应力环境下的表现至关重要。随着智能制造和纳米技术的发展,未来天然橡胶的性能提升空间依然巨大。智能填料和功能性纳米复合材料的研究不断推进,材料界面对天然橡胶性能机理的理解愈加深入,这为实现超高耐裂、生物兼容及环境友好型橡胶材料打下坚实基础。同时,天然橡胶在环保和可持续发展方面的优势也不可忽视。作为可再生资源,其生物降解性和低环境污染特性符合绿色制造的发展趋势。在全球环保法规日益严格的背景下,高耐裂天然而天然橡胶不仅满足性能升级需求,还能响应环保呼声,实现功能与绿色的双赢。

综上所述,天然橡胶的高耐裂生长性能是其广泛应用和不断创新的根本保障。通过分子结构优化、纳米增强技术及先进交联工艺,天然橡胶的抗裂性能得到了显著提升,极大推动了相关产业技术进步。展望未来,随着材料科学与工程技术的融合发展,天然橡胶将持续发挥其独特优势,成为推动工业升级和绿色制造的重要支撑材料。对于企业与研发机构而言,深化天然橡胶耐裂机制研究,开发更高性能、更环保的产品,将是赢得市场竞争与实现可持续发展的关键所在。