随着科技的不断进步和制造业对高精度需求的不断提升,超精密机床的设计与研发成为现代工业发展的核心焦点。超精密机床不仅广泛应用于航空航天、半导体制造、光学器件加工等高端领域,更是推动智能制造和工业4.0的重要技术支柱。探索超精密机床设计的历程不仅是对机械制造水平的提升,更是对人类材料加工能力和工艺控制极限的挑战。超精密机床的设计涵盖了机械结构、控制系统、传感技术和环境稳定性等多个方面,其目标是在微米乃至纳米级别实现产品的高精度、高稳定性加工。机床的刚性和热稳定性是实现超精密加工的基础。设计过程中必须采用高强度、低热膨胀系数的材料,同时优化机床结构以减少振动和形变。

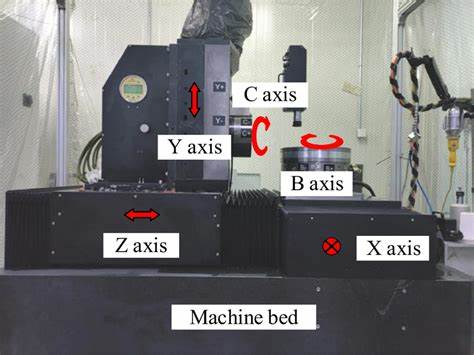

此外,先进的温控系统被应用于机床各部件,使机床在加工过程中能有效抵抗环境温度变化带来的影响,确保加工精度不受影响。另外,光栅尺、激光干涉仪等高精度测量传感器的集成,为机床实时监控加工状态提供了保障。通过传感器反馈,控制系统能够动态调整切削参数,补偿因机床微小位移产生的误差,实现闭环控制,大幅度提升产品质量和一致性。在控制系统方面,现代超精密机床广泛采用数字化、智能化技术。高速高精度伺服驱动系统与实时数据处理能力相结合,使机床能够完成复杂曲面和微细结构的加工任务。先进的数控技术支持多轴联动和柔性制造,满足定制化、多样化生产需求。

同时,训练有素的算法不断优化加工路径,降低切削力和表面粗糙度,进一步提升加工效果。超精密加工的核心还在于切削工具和工艺的创新。微细刀具的设计需要结合材料力学和加工热力学原理,保证工具在极小尺寸下的强度和寿命。采用非传统加工方式,如超声振动辅助切削、冷却润滑技术,也有效提升加工效率和降低工具磨损。此外,机床的振动抑制和环境噪声控制同样关键,利用主动振动控制技术和声学隔离设计,能够显著降低加工过程中产生的不良震动,保证零件表面质量。环境因素对于超精密加工的影响尤为显著。

温湿度控制、空气洁净度、地面振动抑制等都是设计时必须考虑的因素。许多超精密机床被安装在恒温恒湿室内,结合隔振台和空气悬浮系统,将外界干扰降到最低。随着智能制造的发展,远程监控和维护变得越来越普遍。现代超精密机床配备了物联网传感器和大数据分析平台,实现机床状态的实时监测和预测性维护,减少故障停机时间,提高生产线的整体效率和可靠性。超精密机床的设计不仅仅是机械和电子的简单结合,更是一种系统工程。设计者需要通盘考虑机床的结构优化、材料选择、热管理、控制策略等多方面因素,通过多学科交叉融合实现性能的突破。

未来,随着新材料、新技术和人工智能的不断涌现,超精密机床将在制造精度、加工速度及自动化水平上实现更大飞跃。超精密机床技术的发展将极大推动微纳制造、量子器件和生物医学工程等领域的设备革新,为高新技术产业提供坚实的制造支持。在全球制造业竞争日益激烈的背景下,掌握超精密机床设计核心技术,无疑是提升产品质量、实现产业升级的重要利器。通过不断的技术创新与应用拓展,超精密机床将在智能制造新征程中发挥不可替代的战略作用,推动制造业迈向更加精细、高效和绿色的未来。