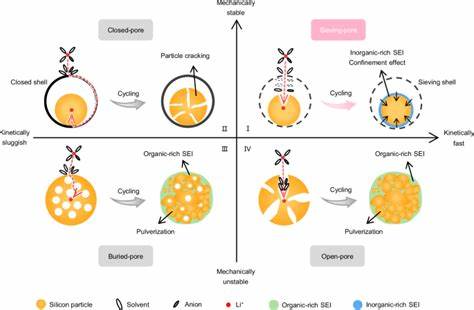

随着电动汽车和可再生能源需求的快速增长,高能量密度锂离子电池的发展成为动力电池优化的关键方向。硅作为负极材料因其高达3579mAh/g的理论容量,远超传统石墨负极,成为提升电池能量密度的理想选择。然而,硅负极在充放电过程中会经历超过300%的体积剧烈膨胀,导致机械应力显著增大,造成颗粒粉化、电极结构破坏、电解液副反应以及固态电解质膜(SEI)不稳定等问题,严重限制了其实际应用。为了解决这些问题,科学家们提出了多种结构设计方案,其中筛孔结构作为一种创新方式,兼顾了机械稳定性与离子传输效率,显著提升了硅负极的性能表现。 筛孔结构的核心理念是通过在碳基支撑体表面精准构筑亚纳米级孔径的入口,从而在保证锂离子迅速进入的同时,有效阻隔大分子溶剂的渗透,达成对电解液组分的筛选效果。这种结构包含内部的纳米孔体,具有预留的空隙空间,既能缓冲硅在锂化过程中的体积膨胀,也保证了内部的活性材料得以完整保存。

外部的亚纳米孔入口尺寸控制在0.35至0.5纳米范围内,相较于典型开放孔、封闭孔及埋藏孔结构,这种设计既避免了过多电解液与硅表面直接接触引起的副反应,又极大地提升了锂离子的脱溶剂速度和孔内快速传输能力,使电极拥有优异的动力学特性。 筛孔带来的最大优势之一是促进了无机组分丰富的SEI膜的形成。由于溶剂分子被亚纳米孔入口阻挡,锂离子在进入孔道前得以有效脱溶剂化,这改变了孔内溶剂的结构和浓度,进而诱导形成以LiF等无机盐为主的坚硬SEI层。这种无机丰富的SEI具备优异的机械强度和稳定性,不仅有效限制了硅颗粒的体积膨胀,同时防止了有害的结晶Li15Si4相的生成。研究发现,这种由机械约束引发的应力-电压耦合效应显著抑制了Li15Si4的形成,降低了硅颗粒内部因相变导致的应力集中,极大地提升了电极的循环稳定性。 在制备方面,筛孔材料通常采用定制的多孔碳作为支撑体,利用化学气相沉积技术(CVD)先沉积无定形硅,再通过热解乙炔气体沉积碳层,精准收缩孔径形成亚纳米孔入口。

此过程易于规模化生产,且衬底孔径分布经过设计调整,保证孔体内留有足够空隙以适应硅体积变化。显微镜及能谱映射分析证实,硅主要均匀分布于孔道内部,并被碳层包裹,增强了电极结构的整体完整性和导电性。 电化学测试结果显示,筛孔结构的硅负极具有高达93.6%的初始库伦效率及超过99.9%的稳定循环库伦效率,循环200次后容量保持率超过97%,容量衰减仅为0.015%每周期,远优于传统开放孔或封闭孔的电极材料。此外,该设计实现了58%的低体积膨胀率,解决了硅负极因体积变化而产生的机械失稳难题。同时,筛孔结构提升了锂离子在电极界面及孔内的扩散速率,使得负极在高电流密度下依然保持良好的容量输出,展现出卓越的快速充放电性能。 对电极界面及材料内部结构的深入表征表明,筛孔促使电解液在进入孔内时形成高度聚集的离子对状态,锂离子有效脱溶剂化,强化了界面反应的控制,进而形成坚实且导电性优良的无机SEI层。

同时,有限元模拟揭示机械约束层对硅颗粒的高应力分布,提升了电极的耐久性,验证了应力-电压耦合作用对抑制不良相变的机制解释。 从应用角度出发,筛孔硅负极不仅在实验室电池中体现了优异性能,在实际组装的Ah级软包电池中同样表现出80%以上的容量保持率超过1700个循环,且支持10分钟急速快充,彰显其商业化潜力。该技术具有原材料丰富、工艺相对简单且易于放大等优势,适合未来锂离子电池产业推广。 综上所述,筛孔结构作为实现硅负极稳定、高效合金化反应的重要设计策略,成功解决了因体积膨胀和电解液反应导致的电极退化难题,促进了无机富集的稳固SEI形成及锂离子快速传输。其综合提升了电极的机械性能和电化学动力学,打破了性能权衡的瓶颈,是推动下一代高能量密度锂离子电池实用化的关键突破口。未来,结合先进的材料工程与电解液优化,筛孔设计有望引领硅基负极材料向更长寿命、更高容量、更安全稳定的方向发展,为电动汽车及能量存储领域带来革命性进展。

。