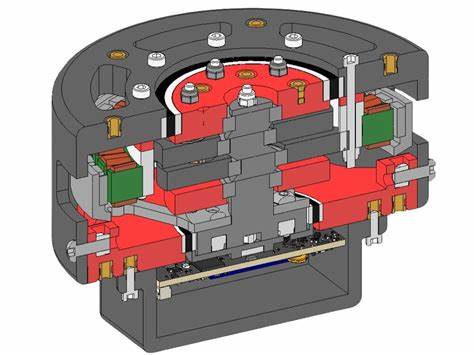

随着智能制造和机器人技术的迅猛发展,高性能伺服驱动系统成为推动产业升级的重要动力。传统高精度伺服电机及其配套的减速器往往价格昂贵,令许多开发者望而却步。在此背景下,无铁转子回转行星减速器作为一种创新型执行器设计,凭借其独特的结构和3D打印制造优势,成为低成本高扭矩驱动方案的代表,引发广泛关注。 无铁转子回转行星减速器的核心在于其采用了无铁芯磁路设计。传统电机转子需依赖铁质或钢质背板来引导磁通,提升磁场强度和转矩输出,但这往往以增加转子惯量和制造成本为代价。而无铁转子设计通过巧妙排列高性能磁体实现磁通闭合,最典型的实现方式是利用哈尔巴赫磁体阵列。

这种磁体排列方式能够无背板高效集中磁场,既降低了转子惯量,有利于驱动中快速响应和快速换向,也减少了制造复杂度,满足全3D打印一体化制造需求。 采用哈尔巴赫阵列的无铁转子拥有磁通密度均匀且方向可控的特点,配合高品质钕铁硼磁体不仅保证了足够的磁动力,还使得电机运转更加平顺。通过有限元磁场模拟软件如FEMM进行性能评估发现,虽然无铁转子在扭矩上相比传统铁芯增强设计略有部分损失,但这种损失可通过精细优化磁体排布和增加空气间隙控制得到补偿。更重要的是,整体设计减轻了转子重量,显著提升了动态响应性能,这对于要求高带宽和高精度的机器人驱动系统至关重要。 结合回转行星减速器设计理念,无铁转子电机进一步集成了独特的行星齿轮传动结构。不同于传统的渐开线齿轮,项目中采用了回转凸轮(旋轮)齿形,借助数学函数生成的齿廓,实现了零背隙、恒定接触的传动效果,这对于提升变速器刚性和减小机械间隙起到了关键作用。

特别是回转行星齿轮结构以轮辐式布局分散承载力,增强了3D打印塑料零件承受高扭矩的能力,显著提高了机械强度和寿命。 传统塑料齿轮制造中,因3D打印喷嘴直径限制,齿形尖锐度和表面质量难以保障,导致切削应力集中和早期磨损成为瓶颈。而回转齿轮的连续轮廓设计非常契合3D打印工艺,齿形能被设计为平滑过渡,减少应力集中,有助于提高齿轮耐磨性和整体传动效率。利用开放源码的齿轮设计软件如pygeartrain,设计者能够灵活调节齿廓参数,生成包括单螺旋和双螺旋等多种齿形,再导出CAD模型供三维设计和打印,有力推动了低成本自动化驱动模块的普及。 在定子部分,无铁转子电机配合使用了标准类型如10010规格的三相36槽定子。结合缠绕7股细铜线的手工绕组方案,完成了均匀且阻抗极为接近的线圈线圈,确保电机相间平衡,提升电机运行稳定性和控制精度。

线圈耐热等级和绝缘处理亦经过反复测试,以支持高电流工况下持续稳定运行。 整个无铁转子回转行星减速器的设计思路追求全面集成。内部电机、减速器、编码器和控制器多元化融合,嵌入了MKS X Drive Mini控制板,结合霍尔传感器及开源电机控制固件,实现高效的磁场定向控制(FOC),支持位置、速度和力矩闭环调节。相较于昂贵的主流自驱动控制器,此方案价格低廉但性能不俗,大幅降低了高性能执行器的门槛。 制造工艺方面,所有非标准部件全部采用PA6-GF玻璃纤维增强尼龙材质3D打印,兼顾强度与韧性。尽管使用玻纤增强材质可能带来局部磨损,但整体结构稳定且便于快速迭代。

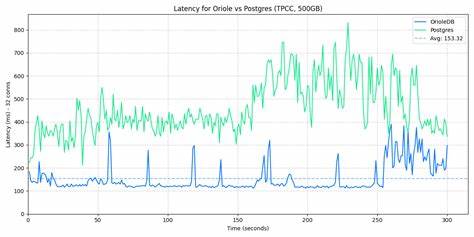

磁体通过专门设计的夹具逐一插入,实现准确定位和固定,确保转子磁场均匀分布。缠绕定子线圈耗时约三小时,完成后采用LCR表精准测量线圈电阻和电感,确保绕组精度符合设计参数。 性能测试显示,初步完成的执行器在24V 25A电源限制下实现了14牛·米的峰值保持转矩。通过更高功率电池模块供电(例如来自Audi E-tron的13串电池),峰值保持转矩可达到29.4牛·米,远超原先设计目标10牛·米。扭矩重量比高达40牛·米/公斤,充分体现结构设计与材料选择的优越性。同时,长时间以高负载状态运行未见明显背隙或机械失效,体现出回转行星齿轮与无铁转子融合设计的高可靠性。

从成本角度来看,整体执行器单价约40美元,控制器附加后仍不足70美元,与市面上数百美元的高性能伺服电机相比有大幅优势。低成本、高性能、易制造、完全开放源码成为该执行器的最大亮点,极大地促进了机器人和自动化初创团队及爱好者的应用和二次开发潜力。 无铁转子的设计不仅降低了转子惯量,提高动态响应,还消除了铁损的发热效应,有利于提高效率和散热性能。回转行星齿轮的无背隙设计提供极佳的定位精度,适合精密机械控制需求。此外,创新的3D打印制造方式,极大降低了制造难度和配套设备要求,适合小规模和快速迭代的产品开发环境。 未来,该技术可拓展至步态机器人、机械臂、多自由度协作机器人以及便携式自动化装备等领域。

结合高效能电池管理系统和智能控制算法,执行器有潜力实现更优的功率密度和应用灵活性。通过继续优化磁路设计与齿轮几何形状,未来版本可望进一步提升效率、减少摩擦及提高可靠性。 总结来看,无铁转子回转行星减速器凭借其创新的磁体布局和传动结构,以3D打印工艺为基础,成功打破传统精密驱动器制造对金属加工和高成本控制板的依赖,成为机器人动力系统领域的低成本高效解决方案。它不仅体现了跨学科设计创新的价值,也为推动开源硬件力量贡献了典范。随着制造工艺及材料科技的不断进步,这类执行器或将成为未来智能装备驱动的关键技术支撑,引领高性能机电一体化的发展新方向。