航空航天结构作为飞行器的骨架,支撑着飞机和航天器在各种严苛环境下的安全飞行。一个成功的航空航天结构需要兼具高强度、轻量化、耐久性以及对各种载荷的抵抗能力。本文将深入解析航空航天结构的发展历程、设计挑战、材料选择以及现代工程技术,助力理解飞行器结构在现代航空航天领域中的关键角色。航空航天结构的起源可追溯至19世纪末至20世纪初,早期设计主要依赖木材和布料构成,机翼采用翼梁和肋骨支撑,通过拉线或支柱提供结构刚度。乔治·凯利(George Cayley)率先提出使用轻质材料构建飞行器的理念,开创了飞机结构设计的先河。随后,莱特兄弟通过采用跨翼拉线和木质框架获得结构强度,成功实现了人类首次载人动力飞行。

这些早期设计虽然结构简单,但为现代航空航天带来了宝贵的经验和设计思路。随着飞行速度和尺寸的增长,木材不再满足要求,铝合金等金属材料逐步取代木制结构,带来了更高的强度及可靠性。1920年代开始,铆接铝合金蒙皮结构(即受力蒙皮结构)被广泛应用,结构强度与气动性能获得平衡。这种结构通过蒙皮承担剪切和弯曲载荷,内部翼梁和肋条承受轴向和弯矩,提高了整体性能。随着计算能力和力学理论的发展,有限元法(FEM)逐渐成为结构设计的主流工具,通过离散化结构为若干小单元,工程师能够精准模拟复杂载荷作用下的应力分布和变形。现代航空航天结构设计大力采用FEM来优化材料分布与结构形状,以实现最轻质量而又满足强度要求的设计目标。

材料技术的革新是推动航空航天结构发展的关键因素。近年来,碳纤维增强复合材料(CFRP)因其极高的强度重量比和优异的疲劳性能,正逐步替代传统铝合金。复合材料制造的机翼翼身结构不仅减轻了重量,还因可针对不同载荷定制纤维铺设方向,显著提升了结构效率和耐久性。相较于金属材料,复合材料具有良好的耐腐蚀性和韧性,使得结构维护成本降低,延长服役寿命。此外,蜂窝夹层结构的引入为航空航天结构的刚度和强度提供了全新思路。通过在两层面板之间夹入轻质蜂窝芯材,结构获得极佳的抗弯刚度,同时保持质量极低。

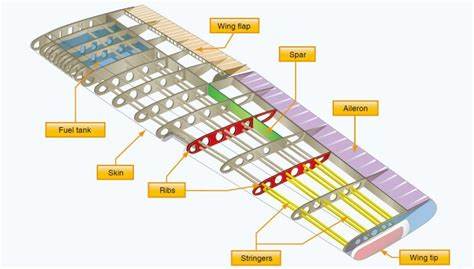

该类结构广泛应用于机翼、机身面板、垂尾等关键部位,是现代飞行器轻量化设计的重要方案。空气和发动机产生的多种载荷是设计时必须重点考虑的内容。飞机在飞行过程中承受拉力、压力、弯矩、剪力以及扭矩等复杂组合载荷。机翼结构需要在产生升力的同时承受强烈的弯曲和扭转载荷,这对翼梁、翼肋和蒙皮提出了极高的要求。设计师通过采用箱梁结构、闭塞梁单元和多肋筋骨架的叠加方式,有效分散应力集中,增强结构的冗余性和抗疲劳能力。此外,飞机起落架着陆时产生的冲击载荷以及发动机振动都会传递到机身,要求整个机身结构既能承受周期载荷,又不发生过早的疲劳破坏。

飞机机身通常采用半壳式结构设计,将薄壁蒙皮与纵向翼梁和横向框架结合,使机身既轻且坚固。蒙皮承担部分载荷,同时框架和翼梁保持整体形状和尺寸稳定。机身结构还承担着航行环境中压力差异带来的载荷,特别是在客机高空巡航时,机舱内外压力差会引起蒙皮产生显著的环向和轴向拉应力。对此,工程师要通过合理设计蒙皮厚度、加强筋数量及布局,以及选用优良材料,确保结构强度满足长期安全使用的要求。除了传统的铝合金和复合材料,钛合金和高强度不锈钢等先进金属材料也在航空航天结构中发挥重要作用。钛合金因其优异的强度、耐腐蚀性和高温性能,常用于发动机零部件和受热量较大的结构部件。

耐高温结构材料的使用尤其关键于高速飞行器和航天器,它们需要在极端热环境下保持机械性能,如超音速飞机的机翼设计必须考虑材料受热膨胀并防止热应力集中。针对航天器,结构设计面对更加特殊的挑战。除了发射阶段强烈的声振环境和高加速度载荷外,航天器在轨道上需承受极端温度变化、真空环境和微陨石冲击。航天结构多采用金属蜂窝夹层面板和异形晶格结构,提高其抗弯曲和抗压能力,同时减轻质量。凯利格里德、同态晶格等创新几何结构的兴起,结合3D打印等制造技术,使航天结构取得了前所未有的轻质、高强优势。安全与可靠性是航空航天结构设计的永恒主题。

工程师通过融合安全寿命设计与失效安全设计思路,保证结构即使部分受损或疲劳裂纹出现,也能通过冗余载荷路径保证整体安全。备份结构、损伤容限设计以及定期检测维护是保障重大飞行器性能和乘客生命安全的关键措施。局部结构失效不应导致整个结构坍塌成为设计原则之一。热管理成为高速和航天飞行中不容忽视的一环。结构材料的热膨胀差异可能引起界面剥离或裂纹,设计师需通过合理匹配材料的热膨胀系数、设定热膨胀补偿结构和运动接头来缓解此类问题。以协和飞机为例,其机翼结构采用可滑动接头和销杆枢轴设计,适应在高温高速下的热胀冷缩,避免过大热应力导致损伤。

现代制造工艺,如摩擦搅拌焊和先进复合材料铺层技术,正在深刻改变航空航天结构的制造流程和设计边界。摩擦搅拌焊能够实现高质量的金属接头,减少焊接缺陷,降低内部应力。而复合材料铺层技术则赋予设计者更多自由度来自定义材料方向,精准控制结构性能。未来,随着智能材料、自修复结构以及多功能复合材料的兴起,飞行器结构将更加智能化和多样化。总之,航空航天结构的发展历经木材到金属,再到复合材料的演变过程。结构设计始终围绕着提高强度、减轻重量、提升安全性和延长寿命展开。

先进的计算方法和制造工艺为结构优化提供了强大支持,而材料科学的进步不断拓展设计可能性。未来,随着技术进步与需求升级,航空航天结构将在轻量化、智能化和高性能方向持续突破,为人类探索天空与太空提供更加可靠的保障。 。