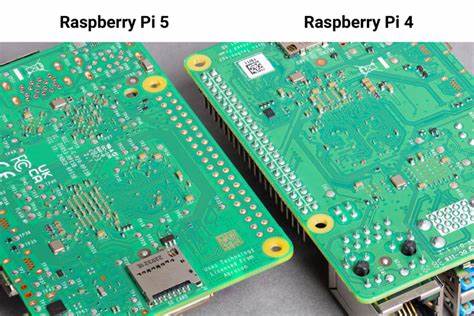

树莓派作为全球广受欢迎的单板计算机品牌,始终以优质的产品和亲民的价格赢得了大量科技爱好者和开发者的青睐。随着产品销量的不断攀升,树莓派不仅在功能创新方面持续发力,同样注重生产制造工艺的优化,确保产品在大批量生产之下依旧保持卓越的质量和稳定性。近来,树莓派通过改变引脚的焊接工艺,实现了产品退货率高达50%的显著降低,这一突破延续了其在科技制造领域的领先地位,对整个电子装配业也具有极大的借鉴意义。传统的电子产品制造过程中,表面贴装技术(SMT)和贯穿孔焊接是两种常见的元件安装方式。对于体积较小、引脚紧密的元件,SMT具有高效且精细的优势;但对于像树莓派上面40针GPIO接口以及以太网和USB端口等大体积、受力较大的部件,贯穿孔焊接依然是确保连接稳定和耐用不可替代的工艺。然而,贯穿孔焊接的传统流程包括手工插装或机器人装配后,采用波峰焊工艺完成焊接。

这套流程存在诸多挑战,例如波峰焊过程中可能导致元件受力位移,引发虚焊或焊点不牢等问题,尤其在大批量生产时这些隐患会显著增加返工和退货率。同时,这种两段式的焊接流程也使得生产线变得复杂,产线转换、物料搬运、工序衔接带来的额外时间成本和碳排放难以忽视。为了攻克这些难题,树莓派与其位于英国的制造合作伙伴索尼团队携手,共同改进了焊接方案,采用了“侵入式回流焊”技术。这种技术创新颠覆了传统思维,将表面贴装元件和贯穿孔元件焊接流程合为一步完成。工艺核心在于将焊膏不仅涂抹在表面安装的焊盘上,同时也填满贯穿孔的插座区域。贯穿孔元件按设计嵌入之后,整个电路板被送进回流焊炉,在高温下焊膏熔化,完成所有元件的一次性焊接。

该工艺不仅避免了波峰焊带来的机械应力,还有助于焊点的饱满和均匀,提高连接可靠性。应用这一创新工艺后,树莓派的制造团队观察到了显著的效果。产品退货率猛降了50%,这一数字意味着质量问题减少,用户体验大幅提升。同时,由于工艺步骤简化,整体生产效率提高了15%,为供需市场提供了更快速和充足的产品供应。此外,去除了传统的波峰焊工艺后,树莓派有效减少了碳排放量,每年碳排放降低高达43吨,体现了企业在推动环保制造方面的责任感。对于热爱DIY和电子开发的社区来说,树莓派焊接工艺的提升不仅提高了产品稳定性,也为未来复杂项目应用提供了更加坚实的硬件基础。

通过省去传统焊接中的诸多不确定因素,用户在自制扩展模块或进行硬件改装时,将享受到更少的焊接故障和更佳的连接质量。这一转变亦引发了业内的广泛关注和讨论。业内专家分析认为,将贯穿孔元件的焊接整合进回流焊流程,既实现了工业自动化与高可靠性的完美结合,也为传统焊接工艺带来了新的创新思路。与此同时,这一创新示范为其它工业制造领域树立了一个节能、环保、高效的典范,促使更多企业积极探索产线绿色转型与质量提升的融合路径。整体来看,树莓派此次焊接工艺的革新体现了企业对质量的执着追求和对可持续发展的深刻认知。通过技术创新带来显著的产品质量提升与制造效益优化,树莓派不仅巩固了其在开源硬件和教育市场的领先地位,也为广大的电子制造行业提供了宝贵的实践经验。

在未来,随着物联网、人工智能和嵌入式技术的不断发展,对高品质硬件的需求将日益增长。树莓派的此次成功变革,无疑为更多企业如何在保持生产效率和成本控制的条件下,实现高质量、高稳定性产品的制造提供了重要参考。对消费者而言,焊接工艺的改进意味着拥有更加可靠的设备支持他们的创新和学习旅程,减少了因质量问题带来的烦恼和经济损失。总结树莓派通过改变引脚焊接工艺大幅降低产品退货率的实践,是现代电子制造技术与环境责任感完美结合的产物。在不断追求技术创新的道路上,这一切不仅增强了产品自身竞争力,也为科技工业的可持续发展贡献了力量。未来,焊接工艺还将继续演进,支持更复杂的硬件设计和更苛刻的应用场景,而树莓派的成功经验将成为激励整个行业奋进的重要灯塔。

。