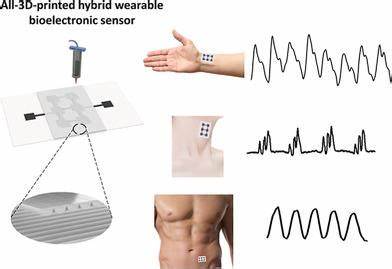

随着科技的不断进步,可穿戴设备在我们的日常生活中扮演着越来越重要的角色。无论是智能手表、健康监测器还是增强现实设备,触觉传感器作为实现人机交互的重要组成部分,承担着检测压力、滑动、振动等多种感知功能,提升用户体验的关键。然而,传统触觉传感器在灵敏度、耐用性以及柔韧性方面存在一定的局限,难以完全满足现代高性能可穿戴设备的需求。近年来,3D打印智能材料的出现为这一领域带来了革命性的突破,通过高度定制化的设计与制造,实现了触觉传感器性能的显著提升。3D打印技术以其精准的空间控制能力和材料多样性,为智能材料的集成提供了理想平台,能够制造复杂结构、实现多层次材料复合,并在微纳米尺度上雕刻传感器的功能特性。智能材料通常包含感应元件、自修复结构和响应环境变化的能力,使传感器具备更高的敏感度和自适应性。

具体来说,利用导电聚合物、碳纳米管、石墨烯以及压电材料等智能材料,通过3D打印技术将其整合进触觉传感器中,显著提升了传感器的电学性能和机械柔韧性。这不仅使得传感器能够全面准确地感知外部压力和形变,还使其能够适应复杂的曲面和运动状态,极大地增强了可穿戴设备在运动追踪、健康监测中的实用性和可靠性。此外,3D打印智能材料的设计灵活性促使传感器结构创新,从而优化传感器的响应速度和信号稳定性。通过多层结构和多功能材料的结合,传感器可以实现多点压力感知、多维度力学反馈,达到类似人体皮肤的触觉感知效果。这一进展不仅改善了用户的交互体验,还拓展了智能穿戴设备的应用边界,例如在康复医学中为患者提供更准确的肌肉力量反馈,在体育训练中实时监测肌肉状态,在虚拟现实环境中实现更加真实的触觉反馈。3D打印技术在制造过程中的高效率和低成本优势,也使得个性化定制成为可能。

用户可以根据个人需求和使用习惯定制适合自己的触觉传感器形态与性能,极大地提升了设备的舒适性和实用性。智能材料的自修复特性同样是不可忽视的优势,能够延长设备使用寿命,减少维护频率,降低整体成本。这种自修复能力通过材料内部的分子结构设计实现,在感应元件受损时自动修复电路连接和结构完整性,确保传感器在复杂环境中的稳定运行。此外,随着柔性电子技术的进步,3D打印智能材料触觉传感器的集成度不断提高,实现了更加轻薄、柔软、贴合人体皮肤的设计。柔性传感器不仅提高了佩戴舒适度,还有效降低了皮肤刺激和过敏风险,为长时间佩戴的可穿戴设备提供了技术保障。在未来,3D打印智能材料与人工智能、大数据等技术的融合将进一步推动触觉传感器的智能化发展。

传感器不仅能够收集高精度的触觉数据,还能通过算法进行数据分析和处理,实现自主学习和环境适应,极大丰富可穿戴设备的应用场景。如智能健康管理中,传感器能够根据用户日常活动自动调整检测敏感度,动态监控健康状态并提供个性化建议。在智能家居、工业控制等领域,结合3D打印智能材料的触觉传感器将带来更精细的人机交互模式,提升设备的智能响应能力与安全性。尽管3D打印智能材料在触觉传感器领域展现出巨大的潜力,但仍需克服一些技术与材料挑战。例如,高性能智能材料的稳定性、打印工艺的精度控制以及长期佩戴的可靠性等问题,需要产业界与学术界深入合作共同攻关。同时,标准化制造流程和大规模生产的成本控制也是实现广泛商业化应用的关键。

总的来说,3D打印智能材料为可穿戴设备触觉传感器的创新提供了崭新的契机。通过提升传感器的灵敏度、柔韧性、自修复能力及定制化服务,不仅提升了设备的用户体验,也加快智能穿戴产业的升级步伐。随着技术的不断突破和优化,未来的可穿戴设备将在健康监测、运动健身、智能交互等多方面发挥更加重要的作用,真正实现科技与生活的无缝融合。 。