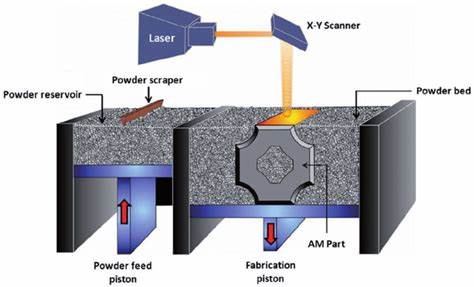

随着先进制造技术的迅迅发展,旋转激光粉末床熔融(Rotary Laser Powder Bed Fusion,RLPBF)系统因其高精度和灵活的成形能力,在航空航天、医疗器械和汽车制造等领域得到广泛应用。RLPBF系统通过精确控制激光与粉末材料的相互作用,实现复杂零件的高质量增材制造。本文将深入解析沉积过程、气体流动特性及其对整体生产效率的影响,助力行业从业者优化工艺参数,提升产能和制品质量。旋转激光粉末床熔融系统的核心在于激光束与金属粉末的高效共振和成形,该系统采用旋转扫描技术,使激光在粉末床表面均匀分布,提升热输入均匀性,减少热应力和残余变形。在沉积过程中,粉末材料均匀铺展后,旋转激光通过精确聚焦使粉末熔融并快速凝固,形成致密的固态结构。沉积质量直接影响零件的机械性能和表面质量,微观结构的致密度和均匀性要求激光功率、扫描速度及层厚等参数达到最佳匹配。

气体流动在RLPBF系统中起到关键作用,一方面有效排除熔池中的气泡和熔渣,避免孔洞和缺陷生成,另一方面确保激光路径清晰,防止氧化和污染。通常采用惰性气体如氩气或氮气,以保护熔池环境和促进快速冷却。气体流量的合理调节极为重要,过高可能引起粉末飞扬和工艺不稳定,过低则不足以带走熔池气体及热量,导致缺陷。设计合理的气流路径和流速控制系统,有效保障熔池环境,提升沉积质量和稳定性。生产效率是衡量RLPBF系统性能的重要指标,影响因素涵盖沉积速度、激光扫描策略、粉末铺展效率及气体流动控制。优化激光扫描路径,采取多激光协同扫描技术,可显著提升单层沉积速度。

同时,高效的粉末供应系统和铺粉机械,减少等待和非加工时间。完善的气体流动系统不仅提升零件质量,还能缩短冷却时间,整体提高生产线的节拍周期。此外,智能化监控与参数反馈技术逐渐应用,使沉积过程中的实时调整成为可能,从而减少废品率和重复加工。总结来看,旋转激光粉末床熔融系统的沉积机制、气体流动特性及生产效率互为关联,需系统性考虑和优化。高质量的沉积过程保障材料微观结构均匀且无缺陷;合理的气体流动支持熔池环境稳定,避免缺陷产生;高效的生产管理则使工艺优势最大化,推动工业制造向更高精度与更快效率迈进。未来,随着材料科学与控制技术的发展,旋转激光粉末床熔融系统将在更广泛领域展现巨大潜力,成为制造业数字化转型的重要驱动力。

。