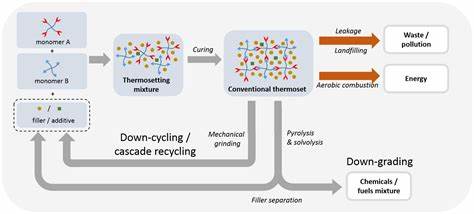

近年来,随着塑料制品在工业和生活中的广泛应用,塑料废弃物的处理问题成为全球环境治理的重大挑战。尤其是热固性塑料(Thermoset plastics),因其在固化后无法通过加热重新塑形,且具有高热稳定性和化学稳定性,使其回收和再利用难度极大,传统处理主要依赖填埋或焚烧,不仅资源浪费严重,还加剧了环境污染。面对气候变化和资源枯竭的双重压力,如何有效处理热固性塑料废弃物,成为科学家和环保工作者关注的焦点。 韩国科研团队在此背景下取得了突破性进展。由韩国能源研究院(KIER)的朱钟杷博士领导的研究团队,开发出韩国首个基于烧氧燃烧的连续气化工艺,实现了对混合热固性废塑料高效转化为合成气(syngas)的过程。合成气主要成分为氢气和一氧化碳,是制备氢能和化学燃料的关键中间体。

相较传统处理方式,该工艺不仅显著提升气化效率,还极大降低了有害副产物沥青(tar)的生成。 热固性塑料的独特物理化学性质决定了其处理复杂性。其分子结构经过交联固化后形成三维网络,极难在低温条件下裂解,这要求处理过程必须保持极高温度以便打破这些稳定的键。传统气化技术多在800℃以下操作,导致大量沥青副产物未被分解,过程管线易被堵塞,产气质量不达标,且附带额外的净化系统,增加成本和工艺复杂性。韩国团队采用烧氧燃烧技术,通过去除空气中氮气的氧气供应,使燃烧室温度可持续维持在1300℃以上。这一高温环境有利于完全分解热固性塑料中的复杂聚合物链,且使沥青几乎被完全瓦解,有效解决了阻碍连续高效运行的技术瓶颈。

其成果表现为沥青生成量下降至0.66毫克每正常立方米,与商业合成气所需的沥青阈值相比降低了93.4%,达到了工业应用的洁净标准。同时,持续高温操作还启用了一种再生熔融炉系统,能回收和保留气化炉内的热量,进一步降低能量消耗,优化了整个工艺的热效率。 关键技术突破令此次工艺不仅仅是实验室技术验证,更迈向了实际应用落地。研究团队在韩国永仁试点工厂成功运用了该连续气化流程,日产处理能力达一吨混合热固性废塑料,对应单位塑料产生氢气约0.13公斤的产率,显示出显著的产能潜力和能量转换效率。此外,基于所取得的工艺创新与技术成果,团队已申请三项国内专利及一项国际专利,奠定了技术商业化和产业推广的坚实基础。 展望未来,该气化工艺的发展不仅为塑料废弃物回收处理带来了全新思路,也为氢能产业提供了重要绿色原料来源。

热固性废塑料因其复杂性长期被视为回收难题,通过创新工艺实现其高效转化为氢气,显著促进了废弃资源的绿色循环利用和清洁能源的多元供应。从经济角度看,随着全球废塑料回收市场的快速增长(2023年约达100万亿韩元,预计2030年将超173万亿韩元),技术成熟后大规模应用有望降低塑料废弃处理成本,增强资源利用率,推动相关产业链升级。在环境效益方面,减少废塑料焚烧和填埋能够大幅减轻大气污染及土壤负担,促进碳排放控制和全球气候改善。 高温烧氧燃烧连续气化在热固性塑料废弃物处理中的成功实践,还展示了能源系统与环保产业融合创新的典范。随着研究团队计划将工艺规模扩大至日处理2吨的能力,并持续推进相关联合研究,未来可望实现更加自动化、高效及经济的生产模式,满足日益增长的市场需求。同时,也为其他难降解废弃物提供了可资借鉴的处理路径,推动循环经济和零废弃社会建设的实现。

此项技术的出现背后有赖于多学科交叉合作与长期研发投入,包括材料科学、燃烧科学、化学工程及环境科学等领域的融合创新,体现了现代科技在解决传统环保难题中的巨大潜力。此外,技术本土化自主研发强化了国家在新能源和资源循环利用领域的话语权,为实现碳中和目标贡献了重要力量。 综上所述,热固性废塑料作为塑料废弃物的难点种类,一直困扰着资源化和环保领域。而韩国科研团队开发的连续烧氧燃烧气化技术,成功将这种难以回收的废物转化为高品质合成气,推动绿色氢能的可持续生产,代表了废塑料循环利用的技术新高峰。该成果不仅增强了废塑料资源的经济价值和环境效益,也为全球废弃物治理及清洁能源开发树立了新的示范,为迈向低碳未来奠定坚实基础。未来,伴随技术的规模化应用与跨界整合,热固性废塑料的绿色蜕变将成为能源转型和环保事业的重要力量。

。