在全球能源转型和碳中和目标的驱动下,氢气作为清洁能源载体的重要性日益凸显。氢气不仅能广泛应用于交通运输、储能和工业原料等领域,还因其零排放的特性而被寄予厚望。然而,氢气的绿色生产仍面临诸多挑战,尤其是电解水制氢过程中对水质的高要求限制了电解槽的广泛应用。传统的质子交换膜电解槽(PEM)需要使用超纯水作为电解介质,以避免水中带电离子和杂质对膜和电极材料造成损伤,导致设备性能快速衰退和寿命缩短。这使得电解槽系统在运行过程中需要昂贵的水处理设备,增加了整体投资和运营成本,同时限制了设备在水质条件较差地区的推广和应用。近期,来自天津大学等科研机构的一项创新研究给这一领域带来了全新的突破。

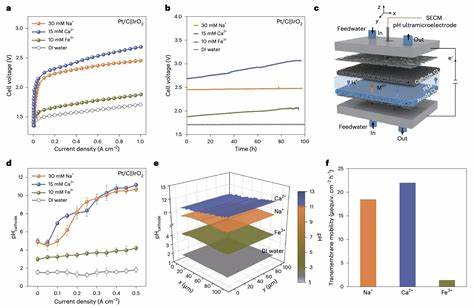

研究团队开发出一种在电极层内构建酸性微环境的策略,通过引入一类具有布朗斯特酸特性的氧化物催化剂改性质子交换膜电解槽的阴极催化层,实现了直接使用常规自来水进行高效稳定的电解制氢。该策略显著提升了电解槽对水中阳离子杂质的耐受能力,成功延长了设备运行寿命,并且保持了与超纯水电解相似的性能表现,标志着电解水制氢技术向实际应用迈出了关键一步。研究中,团队选择了氧化钼(MoO3-x)作为改性剂,结合铂碳阴极催化层,形成具有强酸性微环境的界面结构。这种微环境有效调整了局部pH值,促进了氢气析出反应的动力学,同时抑制了水中钠离子、钙离子和铁离子等杂质在阴极的沉积和析出,从根本上降低了对膜材和催化剂的腐蚀与污染。通过先进的扫描电化学显微镜和pH超微电极技术,研究团队实时监测并验证了微环境pH的调控效果,进一步揭示了酸性氧化物在催化层内的作用机理。该技术不仅改善了催化剂层的电化学性能,还显著抑制了膜的降解。

实验结果显示,在使用自来水作为供水的情况下,电解槽能够持续稳定工作超过3000小时,在电流密度达到1.0A/cm²时仍保持优异的电能效率和氢气产量。这一表现与使用去离子水的标准PEM电解槽相媲美,且无需复杂的水处理体系,极大降低了制氢系统的运行门槛和维护成本。从产业应用角度看,这一技术创新为氢能生产的低成本化和普及化提供了新的解决方案。传统PEM电解槽由于对水质的极高要求,主要局限于具备完善水处理设施的工业环境,限制了其在偏远地区或水资源条件有限的区域的扩展。现在,通过使用改性催化剂技术,电解槽可以利用普通水质较差或杂质含量较高的水源制造高纯度氢气,为氢能供应链的灵活性和可靠性提升了空间。此外,该研究成果也为未来电解水制氢装置的小型化和模块化发展奠定了基础。

降低对超纯水的依赖,减少水处理设备,意味着电解设备可设计得更紧凑,便于集成于家庭能源系统、分布式发电设施乃至移动氢能终端。随着氢能市场需求的多元化和个性化,适应多种水源的电解技术必将成为趋势。结合可再生能源如太阳能、风能等的波动性特点,具备自调节能力和容错性的PEM电解槽将更具竞争力。科学界和工业界对该项技术的未来充满期待,但同时也存在进一步完善的空间。比如,如何进一步提升改性催化剂的稳定性和活性,使其在更为复杂的水环境中长期运行而不失效?如何结合先进材料科学和电化学工程,实现低成本、高效率且规模化的生产?如何制定相关标准和测试规范,确保新型电解设备的安全性和可靠性?这些都是未来科研工作的重点和挑战。此外,若这一技术能够与氢气储存、运输及燃料电池等下游环节无缝对接,将极大推动氢能生态体系的完善与发展。

综合来看,天津大学团队提出的利用布朗斯特酸氧化物调控PEM电解槽微环境,从而实现用含杂质水直接电解生产氢气的突破,为绿色氢能生产开辟了新的道路。这不仅优化了设备设计理念,也切实降低了成本,为氢能普及和能源结构转型注入强大动力。随着技术不断进步和市场规模扩大,氢气将在未来能源体系中扮演更为重要的角色,助力全球迈向可持续、低碳的美好未来。