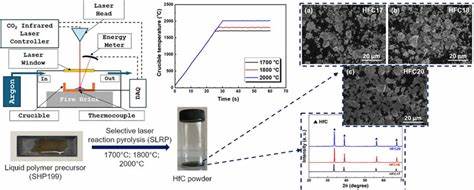

碳化铪(HfC)作为超高温陶瓷(UHTC)材料中极具代表性的成员,凭借其卓越的高熔点、高硬度和优异的热稳定性能,在航空航天、能源及防护材料领域发挥着关键作用。然而,传统碳化铪的合成工艺普遍依赖于多步高温反应,诸如机械合金化、碳热还原及管式炉热解等方法,这些工艺耗时长、能耗高且难以满足复杂结构的制造需求,制约了其大规模应用与推广。近年来,一种新兴的高效合成技术——一步选择性激光反应热解法(Selective Laser Reaction Pyrolysis, SLRP)在碳化铪材料制备中的应用备受关注,其创新性地将聚合物前驱体的交联与热解过程融合为单步激光驱动的快速反应,极大地缩短加工周期并提升能量利用率,成为超高温陶瓷制造技术的重要突破。该技术借助高功率CO2红外激光(波长约为10.6微米)的聚焦加热能力,能够在极短时间内实现局部温度瞬间升至2000摄氏度以上,触发液态聚合物前驱体的原位化学转变,迅速形成高纯度、纳米晶结构的碳化铪颗粒。与传统炉温均匀升温方式相比,选择性激光热解不仅缩短了热处理时间,还有效降低了能耗,进一步促进产业化进程。材料表征结果表明,经SLRP法合成的碳化铪粉末表现出良好的结晶性和相纯度,X射线衍射(XRD)检测确认其晶体结构为典型的面心立方相,且无明显二次相和氧化物杂质。

扫描电子显微镜(SEM)与透射电子显微镜(TEM)观测揭示,合成粉体中颗粒呈现均匀分布的球形及多面体形貌,晶粒尺寸主要分布在纳米至微米级别,具有较高的致密度与良好的粒间连接。这种微观形貌结构对于提升材料的机械强度与热稳定性具有积极作用。研究中还引入了不同类型的活化剂,以优化激光能量吸收与聚合物的交联效率。热活化剂如二苯基过氧化物(DCP)通过降低交联反应的活化温度,有效提升了聚合物向陶瓷的转化率,增强了最终碳化铪的产率,且没有明显增加激光反射率,保证了激光加工过程的热效率。相比之下,光活化剂如苯甲酮(BZP)在紫外光预处理后虽能显著降低激光能量反射,促进更快的热解反应,但也带来一定程度的氧化杂质生成,存在形成氧化铪(HfO2)的风险。活化剂的选择及其使用条件对成品的质量和性能有着重要影响,研究指出热活化剂在提升产品纯度和产率方面更具优势。

一步选择性激光反应热解法不仅成功合成了高纯度的碳化铪粉末,还创新性地实现了将液态聚合物前驱体直接沉积在碳碳(C/C)复合材料基底表面,形成致密且附着力强的碳化铪陶瓷涂层。该过程避免了传统窑炉长时间高温烧结,减少了基底材料因热应力带来的损伤风险,且利用激光的空间可控加热优势,使涂层厚度及形状呈现高度均匀和灵活性。这一工艺的实现为超高温陶瓷的增材制造与功能梯度材料制备提供了崭新路径,满足航空航天热防护系统对轻质、高强及耐极端环境材料的严苛需求。表面形貌与三维粗糙度测试显示,经过激光处理的涂层有效填充了基底表面空隙,显著提升了表面平整度和结合强度。针对激光热解条件的温度调控研究发现,随着激光峰值温度由1700摄氏度提升至2000摄氏度,合成产品的结晶度明显提高,颗粒聚集度增强,微观孔隙率显著下降,进而提升了陶瓷的致密性和机械性能。此外,产品粒径分布呈现较为均匀的正态分布,粒径大小适中,有利于下游工艺中的粉末利用与烧结致密。

相比传统的多步骤聚合物衍生陶瓷(PDC)法,选用激光瞬时加热实现的一步法显著节约了交联及热解所需的总体时长,将处理时间从数小时缩短到数分钟甚至秒级别,在能源效率和工业生产效率上具备明显优势。该方法对应的陶瓷产率接近54%,较传统炉温法提升约18%,有效减少了材料浪费,促进了制造过程的绿色低碳化。激光工艺的局部加热特征还带来了处理几何复杂工件的灵活性,突破了传统工艺模具限制,使得复杂形状及尺寸的碳化铪制品得以高效制备。此外,基于选择性激光反应热解合成的碳化铪陶瓷具备优异的超高温机械性能、热导率及抗氧化能力,符合极端环境下热防护涂层与结构件的应用需求。由于HfC的熔点超过3900摄氏度,硬度达到23.5吉帕斯卡,其作为热防护系统关键材料的优势不可替代。未来,结合一步SLRP技术与先进的激光扫描控制系统,有望实现更加精细的图案化加工和功能化涂层设计,推动碳化铪材料在航空发动机、航天器再入护盾、尖端能源设备等领域的广泛应用。

整体而言,一步选择性激光反应热解技术为碳化铪乃至其他超高温陶瓷材料的高效制备注入了新活力,其集成快速、节能和可定制生产等特点,顺应了先进制造技术的发展潮流,同时为实现超高性能陶瓷器件的产业化铺平了道路。随着工艺参数的进一步优化和功能复合材料体系的拓展,该技术未来有望催生出一系列结构性能卓越且应用领域广泛的新型超高温陶瓷材料,助力高科技产业突破技术瓶颈,迈向可持续发展和高效能制造新时代。