近年来软体机器人快速发展,气动驱动因其柔顺、安全与易于集成的优势成为主流驱动方式之一。Air Powered IC这一概念将气动元件与逻辑控制集成在柔性材料中,实现了无需传统电子控制器即可完成复杂动作序列的能力。通过视频演示可以直观地看到气动集成电路如何通过气压时序和阀门网络控制多个气室的膨胀收缩,从而驱动软体夹持、爬行以及形态变换等功能。了解其原理与实现对研究人员、工程师以及软体机器人爱好者都具有重要的参考价值。本文将从原理、结构、制造、控制策略、应用场景、挑战与解决方案等角度系统解析气动集成电路在软体机器人机制中的实用价值与未来发展方向。 气动集成电路的核心思想是利用气阀、流道和可变容腔体构建出类似电子电路的逻辑与时序功能,但全部以气压作为能量与信息载体。

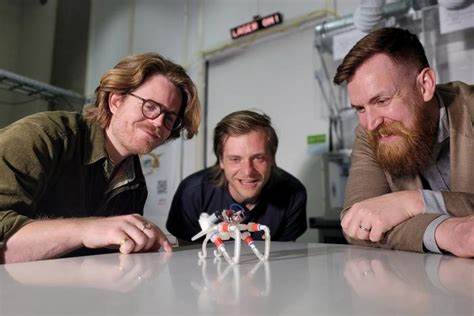

最基础的元件包括单向阀、节流阀、膜片阀与弹性腔室,通过这些元件的组合可以实现与电子逻辑门相似的功能,例如与门、或门、记忆单元与延时单元等。与电子IC不同,气动IC在材料选择与制造工艺上更偏向柔性与可变形,常用材料包括聚二甲基硅氧烷PDMS、热塑性聚氨酯TPU、硅橡胶以及软性热熔材料。通过软模具铸造、层压封装或多材料3D打印,可以将复杂的气道网络与柔性执行器一体化制造,形成一个自包含的软体机制单元。 视频中展示的典型系统常见结构是若干气室沿着软体骨架排列,通过气动IC中的逻辑网络按顺序触发膨胀波,实现推进或抓握动作。触发方式可以依赖外部压源的稳态变化,也可以由内部机械触发器或环境交互事件触发,从而实现无需电子传感器仍能适应环境变化的被动智能行为。气动IC的优势在于与软体机构天然契合,材料与接合方式减少了刚性元件的使用,提高了机器人在复杂地形或人机共处环境下的安全性。

制造方面,气动集成电路可以采用多种工艺路线。传统的软光刻方法在学术研究中被广泛采用,通过微流体通道的光刻模具制备细小精确的气道,可实现高密度、小尺度的气动逻辑网络。商用软体机器人快速原型制作更倾向于多材料3D打印,尤其是能打印弹性材料与支撑材料的打印机,可以一次成型复杂的腔体与通道。激光切割与粘合则适合快速制作大尺度的气动模块,成本低且便于改造。制造时需要注意气道尺寸与连接器的密封性、膜片厚度对响应速度的影响以及材料疲劳寿命的评估。良好的制造流程不仅影响性能,也决定了系统在实际应用中的可靠性与维护难度。

控制策略方面,气动IC提供了几种典型的实现路径。第一类是完全基于气动逻辑的无电子控制架构,适合需要高度柔顺与低复杂度的任务场景。这类系统通过精心设计的气道阻抗与阀门几何形状形成预定时序,适合重复性强的运动模式。第二类是混合式控制,将气动IC与简单电子元件结合,利用压力传感器或微控制器调整供气时序与压力级别,以实现更高精度或自适应能力。第三类是分布式气动网络,通过多个独立的气动子模块并行工作,从而实现复杂动作的并发协调。视频中展示的示例通常采用第一类或第二类策略,根据任务复杂度选择对应的控制方式。

气动IC在许多应用场景中表现出显著优势。医疗康复领域例如柔性外骨骼、可穿戴助力器和软性康复设备,气动驱动可提供平滑的力输出并降低对人体的刚性冲击,尤其适合与软组织直接接触的场景。搜救与危险环境作业中,软体机器人能挤入狭小空间并绕过障碍,气动IC通过减少对电子元件的依赖提高了系统的耐环境性。工业柔性抓取对于形状不规则或易碎物体,柔性气动夹持器能显著降低损伤率并提高抓取成功率。教育与艺术领域同样受益于气动IC的直观性和安全性,学生与大众通过简单的气泵与阀门便能搭建可交互的软体机构,激发创意与学习兴趣。 尽管气动集成电路带来了许多独特优势,但其也面临若干技术挑战。

响应速度与精度通常不及电子伺服控制,气体的压缩性质导致控制非线性较强,难以实现高频与高精度的运动控制。能量密度与便携性也是现实问题,持续运行通常需要大功率压缩机或高压气瓶,限制了独立移动平台的续航与体积。密封性与泄漏问题在长期使用中会影响性能,材料疲劳与老化可能导致阀门失效或气道破裂。面对复杂任务时,纯气动系统的可编程性较低,重新配置逻辑网络往往需要实体重构而非简单的软件更新。 为了解决这些问题,研究者与工程师提出了多种优化策略。通过微尺度化气道与膜片设计可以提高响应速度与时序控制精度,同时结合气体阻抗匹配可减少气压波动对系统的影响。

能量问题可以通过研制小型化高效压缩机、使用预充气储能罐或采用柔性气囊电池等方式缓解。混合系统成为提升性能的关键方向,电子传感与闭环控制可以在保持软体本体柔性的同时提供所需的精确性与可编程性。在材料方面,研究新型耐疲劳弹性体、可修复或自愈材料,以及低渗透复合涂层,都有助于延长气动IC的寿命与可靠性。 设计气动集成电路时需要考虑系统层面的协同优化。先从任务需求出发确定动作序列、负载与速度要求,再选择合适的气阀拓扑与腔室几何。气道长度与截面积直接影响流阻与时延,薄膜厚度与弹性模量决定阀门灵敏度与疲劳寿命。

制造工艺要兼顾精度与可重复性,尤其在小尺度气道中,光刻与精密打印的选择会影响到整体性能。模块化设计有助于快速迭代与维修,通过标准化接口可实现功能扩展与替换,降低长期维护成本。 从学习与入门角度看,初学者可以从简单的气动逻辑实验开始,例如制作单个膜片阀、延时器与反馈腔来理解气动波形与时序关系。常见入门工具包括低压气泵、手动开关阀、透明软管、硅胶片与简易模具。逐步可以过渡到多层结构或3D打印组件,探索更复杂的气动逻辑网络与执行机构。参加线上课程、开源社区与观看相关视频演示能显著缩短试错周期。

安全方面需要注意气压限制、气源稳定措施以及材料的生物相容性与化学稳定性,避免高压气源直接作用于软组织或造成材料飞溅伤害。 展望未来,气动集成电路在软体机器人领域仍有巨大的成长空间。微气动技术将推动尺寸进一步缩小,使得可植入或微型可穿戴设备成为可能。通过与柔性电子、可拉伸传感器和嵌入式AI结合,软体机器人将具备更高的感知、学习与适应能力。打印工艺与材料科学的进步将使得一次成型的多功能软体装置成为现实,4D打印与功能梯度材料能够在结构层面实现时间与环境触发的形态演化。标准化模块与软硬件混合控制平台将推动产业化进程,使气动IC从实验室样机逐步走向商业化应用场景。

此外,气动集成电路在可持续性与成本控制方面也展现出潜力。以可回收弹性体与低能耗驱动策略为方向,可以降低整体环境影响。面向大众市场的软体机器人产品将受益于大规模制造带来的成本下降,从而在教育、家庭护理与娱乐领域更易普及。监管与伦理层面也需关注,尤其是在医疗与人身接触场景下,对材料安全性、可靠性和故障模式的规范将直接影响相关产品的准入与应用范围。 总结来看,Air Powered IC为软体机器人机制提供了一条与传统电子控制不同的发展道路。其天然的柔顺性、安全性以及与软材料的高度兼容性使其在医疗康复、柔性抓取、救援机器人与教育创客等领域具有广阔的应用前景。

尽管仍面临响应精度、能量密度与长期可靠性等挑战,但通过微尺度化、混合控制、材料创新与制造工艺提升,这些问题正逐步被攻克。视频展示的原型不仅是概念验证,更为设计者提供了直观的启发,帮助社区更快地将气动集成电路应用于实际场景。对于研究者、工程师与爱好者而言,深入理解气动IC的工作原理、制造限制与优化策略,将有助于推动软体机器人从实验室样机向可用、可维护、可扩展的产品化方向迈进。未来几年内,气动IC与软体机器人之间的共生关系有望引领出更多具有社会价值的创新应用,从个性化康复设备到灾难响应系统,再到日常服务机器人,气动智能将成为实现柔性机械智能化的重要路径之一。 。