购买最新款iPhone的价格大约在1000美元左右,而特朗普提出的145%关税可能使得从中国进口的iPhone价格激增至1800美元以上。不过,关税的实施通常有一定的缓冲时间,苹果还能利用现有库存一段时间,给政策调整留出空间。特朗普推行关税的目的之一是鼓励制造业回流美国,但如果真的要在美国制造iPhone,成本到底会增加多少呢?这个问题没有简单的答案,需从多个角度分析。 如果从最严格的角度来看——明天开始在美国完全自主制造iPhone所有零部件,这几乎是不可能的。美国目前没有制造大多数关键零部件的工厂,也缺少经过相关训练的专业工程师。芯片制造、屏幕生产、相机模组等技术门槛极高,建设从零开始的生产线需要数年时间与巨额投入。

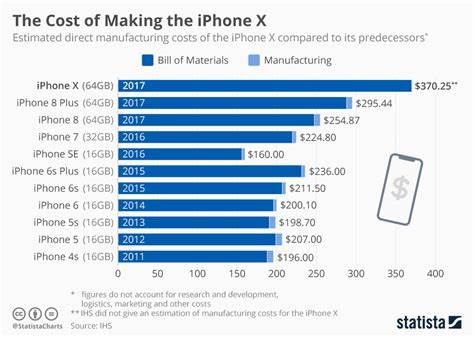

而如果只是将零部件从全球进口,然后在美国由工人组装,劳动成本无疑会显著增加。组装所需的人工成本估计将在现有基础上增加300美元左右,但这仍无法立即实现,因为相关工厂迁移和人员培训需要时间。此外,由于零件仍来自海外,这种方式增加的成本是否带来相应价值提升值得商榷。 探讨长期方案,即在美国建设完整的产业链和劳动力队伍,情况则更为复杂。iPhone的生产涉及全球多个国家和企业。按目前数据计算,iPhone的生产成本约为580美元,组装劳动力成本仅为其中的30美元左右。

最昂贵的零部件是芯片,约占130美元,这些芯片虽然由美国苹果工程师设计,却主要由台湾台积电制造。其他关键芯片来自美国高通、Broadcom,以及德国博世、日本村田等国际供应商。 电路板制造集中在台湾,屏幕则由韩国三星和LG提供。存储芯片涵盖来自日本希捷、美国西部数据及韩国三星等企业。摄像头传感器主要产自日本索尼,镜头和模组多在日本和韩国生产。电池和金属外壳主要由中国供应商制造和组装。

具体到各零件来源国,台湾和韩国、日本扮演着决定性角色,而中国则主要负责电池、电池外壳以及最终组装工作。 苹果iPhone的供应链极其复杂,仅靠将制造环节单纯搬到美国,无法有效替代亚洲的成熟产业生态。美国虽然拥有设计芯片的能力,但高端芯片制造仍落后于台积电等亚洲巨头。即使转由英特尔等本土厂商承担生产任务,面临的技术瓶颈和规模不足问题也难以短期克服。此外,美国缺乏制造DRAM和高效摄像镜头等核心零部件的工厂。 若美国要在供应链上自给自足,需新建大量高精度工厂,还得投入大量资金培养相关领域的工程师。

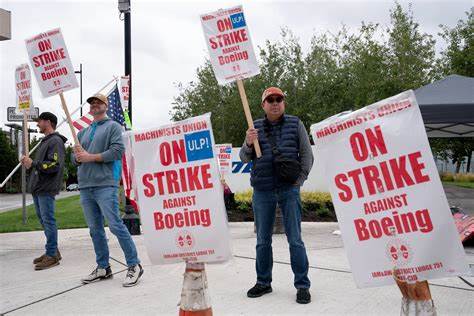

政府的支持和教育投资显得尤为关键,但目前在这些方面的积极动作尚不明显。换句话说,制造过程的迁移并非仅靠关税政策就能推动,而需要系统的产业升级和技术积累。 相比之下,中国组装工厂如富士康,在制造规模和效率上具备显著优势。位于郑州的“富士康城”拥有35万工人,日均生产上千台iPhone,工人的工资虽低,但支撑起庞大的生产体系。工厂生产节奏紧张,劳动环境艰苦,员工多为年轻人,工作时长长,替代性服务行业也因工厂而兴旺。 如果将这些产业迁往美国,劳动成本必然激增,且能否吸引工人承担类似密集且重复的劳作也是未知数。

美国劳动力平均工资远高于中国,因此组装成本可能增加数倍。再加上制造基础设施不足,整体成本压力不容小觑。 除了成本因素,贸易环境变化和国际关系也对制造决策影响深远。美国对包括日本、韩国、台湾等盟友国家的进口产品征收关税,会引发报复性贸易措施,导致全球市场价格升高。苹果在全球市场销售的iPhone需面对双重关税壁垒,竞争力或因此受损。 面对关税压力,苹果公司可能采取多重策略降低影响。

将部分生产线转移至印度已成显著趋势,印度产能占比从7%增长至14%,未来可能进一步扩大。这样不仅规避了对中国商品的高额关税,也为苹果开辟新的供应链选项。苹果也可能选择提高终端售价,将部分成本转嫁给消费者,尤其是通过手机分期付款等方式分散购买压力。 总体来看,让iPhone在美国完全制造,不仅意味着每台设备制造成本大幅上升,更涉及深层次的技术转移、产业链重构及人力资源培养等复杂挑战。即使增加300美元以上的人工成本,也只是实现部分产线本土化的第一步。产业转型需要时间、资金和全方位配套政策支持,而非单靠高关税就能解决。

归根结底,全球化供应链是现代高科技产品迭代和生产的必然产物。苹果及其供货商分布在多个国家和地区,各自发挥所长,实现协同创新与制造高效。在推动制造业回归的同时,如何平衡成本、技术和国际合作,将是美国产业政策的重大课题。