农业自动化作为现代农业发展的重要方向,正面临着劳动力短缺与生产效率提升的双重挑战。传统刚性机械手臂由于操作环境复杂多变,难以对不同形状、尺寸及质地的果实进行安全高效的采摘,尤其是在果实与植物之间存在坚韧连接的情况下,如何完成柔性抓取并实现精准切割,成为亟需攻克的技术难点。软体机器人因其优异的柔顺性和适应性,在农业采摘领域获得了广泛关注。软体机械手通过使用柔软材料和可变形结构,能够顺应果实表面,实现不易损伤果实的稳固抓取,尤其适合处理形状不规则或敏感的农产品。然而以往多数软体夹持器仅具备抓取能力,面对需机械切断的果蔬时,通常依赖外接刚性切割装置或人工辅助,制约了真正意义上的自动采摘。针对这一现状,集成力感应功能和自适应虹膜切割机制的软体夹持器应运而生,成为一种兼具柔性抓握与机械切割的多功能收获终端。

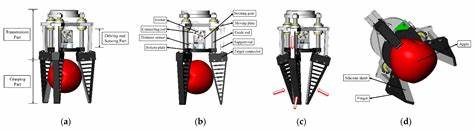

该系统核心采用模块化设计,结构呈现六边形圈形,结合软气动致动器实现夹爪的灵活运动。柔性气动致动器具备优异的变形能力和力学响应,通过内嵌的机械光学力传感器能够实时监测接触力量,保证夹持稳固同时避免对果实造成挤压伤害。力传感采用红外LED与光电二极管组成的简单光学系统,配合3D打印的多孔充填结构,实现轻量且成本低廉的感测单元。感测系统精准地反映夹爪接触对象的受力状态,辅助控制系统根据反馈调整气压实现柔和且有效的夹持。切割机制采用虹膜样式,在夹持器顶端设计一组不锈钢薄片刀片,其布局及驱动方式使得刀片能够围绕果实的连接部位环形收缩与展开。该结构既保证了刀片在非切割状态不暴露,保证作业安全,也实现了对不同径向定位的果实茎干的自动中心定位功能。

虹膜结构的闭合运动使得切割刀片均匀挤压并最终完成果实与植株的分离,避免了传统切割对茎干位置依赖强、定位误差导致切割失败的问题。整个夹持与切割装置由PLA和热塑性弹性体材料通过改装的FDM 3D打印机打印,简化制造流程且利于个性化定制。打印过程中采用特定的填充方案优化感应区的力学性能,同时保证夹持器整体结构的耐久性与柔韧性。通过卓越的制造工艺,该软体夹持器兼顾成本效益与性能稳定性。实验验证环节以中型作物如甜椒为主要测试对象,结果显示该软体夹持器能有效完成从柔性抓取到自动切割的全过程,切割动作在不到三秒内实现,对果实体表无明显损伤。尤其在茎秆未居中时,虹膜切割机制依旧成功实现自适应定位及切割,显著降低了对视觉定位系统的依赖,提升了系统的鲁棒性与使用便捷性。

尽管在切割韧性较强、茎秆较硬的作物如茄子时面临切割力不足的挑战,现有驱动部件已规划升级采用铝合金加工件以增强机械强度,以适应更高负载需求。力传感器部分的重复性与线性表现良好,力-电压曲线呈现稳定响应,有效支撑实时夹持状态监控及闭环操作。制造指标显示3D打印的公差范围足以满足传感及结构要求,进一步促进产业化生产。该软体夹持器在实验室条件下完成了模拟采摘流程,表现出高度的适应性及操作安全性,无论是从果实的初始抓取、定位到最终切割一气呵成。系统体积紧凑,模块化设计便于维护和替换,实现灵活的尺寸调整,以应对不同种类和大小的农作物。未来展望部分指出,将进一步结合农业机器人手臂,实现现场真实环境的采摘测试,评估软体夹持器在温室及露天环境中的性能,让技术向商业应用转化迈进一步。

此外,软硬件整合以及配套的图像识别与路径规划算法,也将成为下一阶段提升整体作业效率的重点。总结来看,融合力传感的软气动夹持器与虹膜式切割机制的结合,不仅解决了农作物采摘中对刚柔兼备的需求,也通过3D打印工艺实现了低成本与高定制化。该创新设计开启了智能农业抓取技术的新篇章,为农业自动化赋能高效、柔和与可靠的采果解决方案。随着软体机器人技术的不断成熟,未来农业生产将更加智能化,迎来品质与效率双重提升的新时代。 。