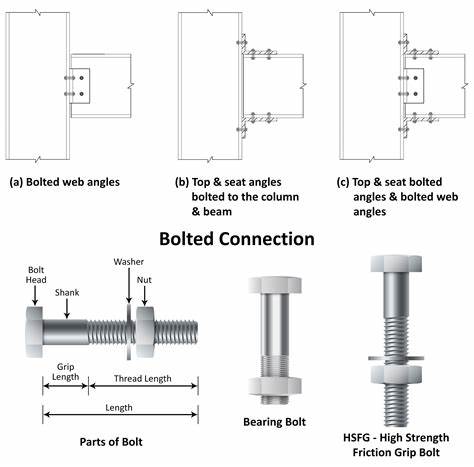

紧固件作为工业和制造领域不可或缺的组成部分,其作用在于有效连接各种机械零部件,保证结构的稳定性与安全性。螺栓连接作为最常见的紧固方式之一,广泛应用于机械制造、建筑工程、汽车工业等多个领域。了解紧固件和螺栓连接的基本概念、分类及应用,对于设计、装配与维护工作具有重要意义。 紧固件通常指能够将多个部件临时或永久性连接起来的机械元件,包括螺栓、螺母、螺钉、垫圈、销钉、铆钉等。它们通过机械方式实现牢固结合,具有拆卸方便、维护简便的特点。螺栓连接是利用螺纹紧固件,以螺栓和螺母为主件,通过外力使连接件产生足够的夹紧力,确保连接的稳定性和安全性。

这种连接方式不仅便于安装和维修,而且承载能力强,适应多种工况。 螺栓连接的设计需要考虑应力分布、材料强度、连接方式及振动环境等因素。不同类型的螺栓如高强度螺栓、普通螺栓、特殊用途螺栓,各自具备不同的性能指标和适用范围。高强度螺栓因其较高的抗拉和抗剪强度,常用于承载重要结构的连接部位。普通螺栓则多用于承载要求不高或者对连接安全系数要求较低的场合。 螺栓的尺寸和规格通常依据国际或者国家标准制定,例如GB、ISO、DIN等标准,其中主要参数包括螺纹直径、螺距、长度、等级标识以及材质等。

选择合适的螺栓规格对于保证连接的可靠性至关重要。设计与选型过程中,也需考虑连接部件的材料匹配,以避免因材质差异导致的腐蚀问题。 螺栓连接中,夹紧力是关键性能指标。通过适当的预紧力,可以使连接件之间产生压力,防止松动和泄露。在实际工程应用中,预紧力的控制方法包括力矩控制法、张力计控制法和超声波测量法等,确保安装质量达到预期要求。螺母、垫圈的选择同样影响连接性能,适当的垫圈可减少连接面磨损和应力集中,提高连接寿命。

紧固件材料的选择基于力学性能、环境条件及经济性。常用材料包括碳钢、不锈钢、合金钢和铜基合金等。对于特殊环境,如高温、海洋或化学介质中,常需采用耐蚀性和高温性能优良的特殊材料。表面处理技术如镀锌、涂层及热处理也广泛应用于提升紧固件的耐腐蚀能力和机械性能。 安装工艺对螺栓连接的有效性有直接影响。合理的拧紧顺序和方法可以均匀分布连接载荷,防止局部应力过大引发疲劳失效。

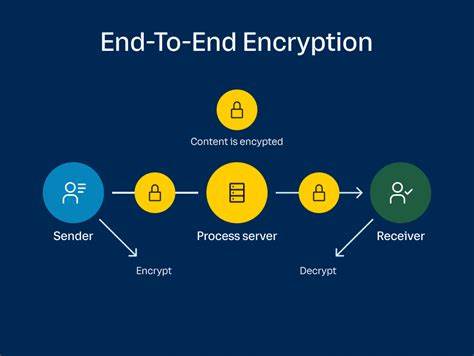

同时,在重复拆装过程中需注意检查紧固件的完整性和性能,及时更换损坏部件,保证整体连接质量。 螺栓连接在工程实践中面临诸多挑战,如松动、疲劳破坏及腐蚀等问题,严重时可能导致设备故障甚至安全事故。因此,现代工业领域不断引入先进检测与监控技术,通过应变测量、振动分析和视觉检测等手段,实现对紧固件连接状态的实时监控与预警。 此外,随着科技发展,螺栓连接技术不断创新。新型高强度材料和紧固件设计使连接更加轻量化和高效化。智能紧固系统结合传感器和物联网技术,实现从设计、安装到维护的全生命周期管理,极大提升了工业设备和结构的安全性和可靠性。

综上所述,紧固件与螺栓连接是现代机械与工程建设中基础且关键的环节。透彻理解其种类、性能、设计原则及应用实践,不仅有助于提高工程质量和安全水平,也推动工业技术的不断进步。对于工程师、技术人员以及相关专业人员而言,掌握紧固件及螺栓连接的核心知识,将显著提升其专业能力和市场竞争力。