碳纤维因其强度极高且质量轻的特性,已成为航空航天、高性能汽车及多种制造业的核心材料。然而,尽管碳纤维本身坚固无比,但其作为复合材料与聚合物基体之间的结合却一直是科研人员攻克的难题。传统的碳纤维复合材料往往在碳纤维与聚合物接口处产生结构弱点,导致整体性能受到限制。针对这一关键瓶颈,位于美国能源部橡树岭国家实验室的一支研究团队利用超级计算机前沿系统(Frontier)对数百万原子级别的模型进行了深入模拟,从而揭示了增强碳纤维的奥秘。该研究采用先进的分子动力学方法,模拟了碳纤维复合材料中引入一层超细聚丙烯腈(PAN)纳米纤维的过程和效果,显示这种纳米纤维增强技术可使复合材料的拉伸强度翻倍,极大提升了材料的整体机械性能。天然碳纤维的直径通常比人类头发细数十倍,它们被嵌入到聚合物基体中形成复合材料,而碳纤维与基体的界面是材料强度的薄弱环节。

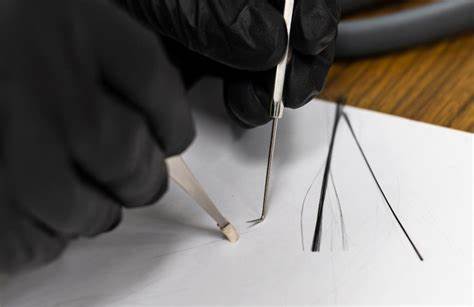

实验数据显示,复合材料往往在此处首先出现裂纹和断裂。为解决这一难题,研究团队通过电纺技术制备出直径仅6到10纳米的PAN纳米纤维,纳米纤维的细度约为一张打印纸厚度的万分之一,使其能够均匀分布并紧密粘附于碳纤维和聚合物的界面。通过前沿超级计算机运行的LAMMPS软件,科学家们构建了包含500万原子的完整复合模型,模拟了PAN纳米纤维如何优化应力传递,实现了应力从碳纤维向聚合物基体的有效分散和转移,显著提升结构稳定性。模拟结果重点表明,直径约6纳米的PAN纤维能够在界面上形成更均匀的排列,这种纳米尺度的结构优化是提高复合材料机械强度的关键。该技术不仅增强了复合材料的承载能力,同时也有效减少了界面失效现象。得益于超级计算机强大的计算性能,研究人员得以实现前所未有的原子级精确度模拟,这不仅加深了对材料界面相互作用机理的理解,也为未来碳纤维及其他复合材料的设计提供了科学依据。

除了解决传统实验耗时费力、测试成本高昂等问题,分子动力学模拟还赋予科学家们在虚拟环境中反复调整纤维尺寸、排列及材料参数的能力,大大提升研究效率和材料优化速度。展望未来,研究团队计划结合人工智能技术,扩展研究范围,探索更多具备多功能性能的先进复合材料,以助力能源高效利用和制造业的绿色转型。由此次研究开创的以纳米纤维为中介的界面强化策略,预示着碳纤维材料研发进入一个全新的发展阶段。这一划时代的突破不仅将促进航空航天工业飞速发展,还将在新能源汽车、高性能运动装备及建筑材料领域释放出巨大潜力。通过持续创新与跨学科协作,科学家们正逐步实现材料不仅更强,也更智能,满足未来科技对性能和可持续性的双重需求。总结来看,利用前沿超级计算技术模拟探索碳纤维复合材料纳米纤维增强机制,为提升材料强度和可靠性树立了新的标准。

通过精细调整纳米纤维直径和界面结构,实现材料性能的质的飞跃,为全球材料科学领域注入了强大动力。未来,随着计算能力和材料科学理论的不断突破,碳纤维复合材料有望在更多领域担当起支撑现代科技发展的核心角色,推动人类迈向更加高效、轻质且环保的材料新时代。